In order to offer you the best possible experience, we suggest that you accept the deposit and reading of cookies and the use of technology necessary for their proper functioning:

Ces nuances d’acier permettent de construire des flèches télescopiques plus longues/hautes pour les grues et plates-formes élévatrices.

Ces aciers micro-alliés complètent la gamme Amstrong® (fiche A20) et offrent un niveau d’élasticité particulièrement élevé. Leur structure à grains fins et leur faible teneur en carbone améliorent la soudabilité en plus de permettre une propreté interne maîtrisée.

Réduction du poids

Les nuances mentionnées dans cette fiche possèdent d'excellentes caractéristiques mécaniques (limite d'élasticité, résistance à la fatigue et résilience) ainsi qu’une bonne aptitude à la mise en forme et au soudage. Les hautes limites d'élasticité garanties permettent un allégement considérable grâce à la réduction de l’épaisseur du produit fini tout en conservant la performance globale et la sécurité d'emploi. Ces nuances sont donc fréquemment utilisées en remplacement des aciers de construction conventionnels quand un allégement s’impose.

La réduction de l’épaisseur engendre des économies supplémentaires lors de la mise en œuvre grâce à des soudures plus faciles et une réduction des frais de transport. Il en va de même dans le cadre de l’exploitation : augmentation des contraintes admissibles, une plus grande sécurité, des économies d'énergie, etc.

Résistance à l’abrasion/à l’usure

Dans certaines applications (dispositifs de transport, véhicules de terrassement ou de transport, etc.), une usure peut se produire sous l’action de substances abrasives à la surface de l’acier.

Ce phénomène physique complexe dépend non seulement du matériau abrasif même, mais aussi de la manière dont cette abrasion se produit (pression, charge, impact, etc.).

Par rapport aux nuances d’acier de construction usuelles, les nuances d’acier à très haute limite d’élasticité améliorent fortement la résistance à l’usure.

Dans de nombreux cas, elles peuvent s’avérer plus économiques et plus faciles à mettre en œuvre que les qualités d’acier spécifiquement conçues pour garantir une bonne résistance à l’usure.

Leur haute limite d’élasticité permet d’accroître la charge utile du matériel roulant et la résistance des constructions. Les flèches télescopiques, les camions à bennes basculantes, les pompes à béton, les engins de manutention télescopique et les remorques comptent parmi les principales applications, où l’accent étant mis sur la résistance et les possibilités de réduction du poids.

Découpe thermique

Ces nuances sont adaptées à la découpe laser et plasma de même qu’à l’oxycoupage.

Estimation de la réduction d'épaisseur réalisable

La réduction d'épaisseur réalisable en passant d’une qualité 1 (à basse limite d’élasticité) à une qualité 2 (proposée dans cette fiche) peut être estimée à l’aide de la formule suivante :

e2 = e1 (Re1/Re2)½

où e = épaisseur et Re = limite d’élasticité.

Remarque : avant de réduire l’épaisseur, il convient de considérer d’autres aspects, comme la résistance à la fatigue.

Ces nuances sont uniquement disponibles en aspect «non visible» (type A).

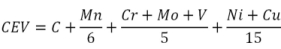

L’aptitude au soudage et la sensibilité totale à la fissuration de ces nuances sont déterminées de manière plus précise à l’aide de la formule PCM (parameter crack measurement), spécifique aux aciers à bas carbone (< 0,11%).

Grâce à leur faible seuil équivalent carbone type (PCM < 0,25), ces nuances d’ArcelorMittal ne nécessitent ni préchauffage ni recuit ultérieur pendant le soudage. De plus, compte tenu de leur faible teneur en carbone et en alliages, elles ne sont pas sujettes à un durcissement excessif, elles sont totalement insensibles à la fissuration à froid et elles conviennent pour tout type de soudage à l'arc.

| Plage d’épaisseurs | CEV type | PCM type | |

|---|---|---|---|

| Amstrong® Ultra 650MC | ≤ 12 mm | 0,42 | 0,18 |

| > 12 mm | 0,45 | ||

| Amstrong® Ultra 700MC | < 6 mm | 0,37 | 0,16 |

| 6 < 10 mm | 0,43 | 0,18 | |

| ≥ 10 mm | 0,45 |

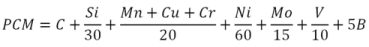

Effet d’adoucissement de la zone affectée thermiquement (ZAT) – recommandations de soudage

En cas de négligence, la zone affectée thermiquement (ZAT) risque de s’adoucir, en particulier dans la ZAT intercritique. Il s’agit là d’une réaction typique pour des nuances d’acier thermomécanique ayant une limite d’élasticité supérieure à 500 MPa. L’adoucissement et la largeur de la zone adoucie augmentent sous l’effet de l’apport calorifique pendant le soudage.

Afin que le matériau de base préserve des caractéristiques mécaniques très élevées après le soudage, il est recommandé de limiter l’apport calorifique lors du soudage à environ 1,5 kJ/cm par millimètre d’épaisseur, comme indiqué sur l’illustration ci-dessous, ce qui équivaut aux durées de refroidissement maximales suivantes (entre 800ºC et 500°C) :

Recommandations pour déterminer l’apport calorifique adéquat en vue d’un soudage MAG de la nuance Amstrong® Ultra 700MC.

Température entre passes et traitement thermique

Les nuances Amstrong® Ultra 650MC et Amstrong® Ultra 700MC ne nécessitent ni préchauffage ni recuit ultérieur pendant le soudage. Dans le cadre de soudages multi-passes, la température entre passes assure un préchauffage avant la passe suivante et augmente la durée de refroidissement. Dès lors, la température entre passes doit être limitée de manière à minimiser toute perte des caractéristiques mécaniques. La température entre passes maximale recommandée est de 100°C.

De la même façon, le traitement thermique post-soudage peut occasionner une diminution des caractéristiques mécaniques. Nous vous recommandons donc vivement de contacter ArcelorMittal avant le moindre traitement thermique afin de déterminer les paramètres adéquats.

Sélection du métal d’apport

Nous recommandons l’utilisation d’un métal d’apport d’une élasticité au moins équivalente ou supérieure à celle du métal de base. Les fils/flux recommandés pour la nuance Amstrong® Ultra 700MC sont stipulés dans le tableau suivant.

| Fournisseurs | SMAW | GMAW | FCAW | SAW | |

|---|---|---|---|---|---|

| Esab | OK 75.75 | OK Autrod 13.29, OK Aristorod 13.31 | OK Tubrod 14.03 | OK Autrod 13.43 | OK Flux 10.62 |

| Filarc | Filarc 118 | Filarc PZ 6148 | |||

| Lincoln | Conarc 80 | LNM MoNiVa | Outershield 690-H | LNS 168 | P230 |

| Conarc 85 | Outershield MC-100 | LA 100 | Lincolnweld 8500 | ||

| Oerlikon | Tenacito 80 CL | Carbofil NiMoCr | Fluxofil 42 | OE-S3 NiMoCr | OP 121TT |

| Tenax 118M | Carbofil MnNiMo | Citoflux M07 | Fluxocord 42 | ||

| S.A.F. Air Liquide | Safer ND 80 | Nertalic 88 | Steelcored 42 | ||

| Safdual 270 | |||||

| Thyssen | SHNK 100 | Union NiMoCr | Union S3 NiMoCr | UV 421TT | |

Caractéristiques mécaniques après soudage

Lorsque le soudage respecte l’apport calorifique recommandé, la charge à la rupture et la résilience aux chocs de la zone soudée des nuances Amstrong® Ultra 650MC et Amstrong® Ultra 700MC sont supérieures aux exigences minimales relatives au métal de base imposées par les normes européennes EN 288 et EN 10149.

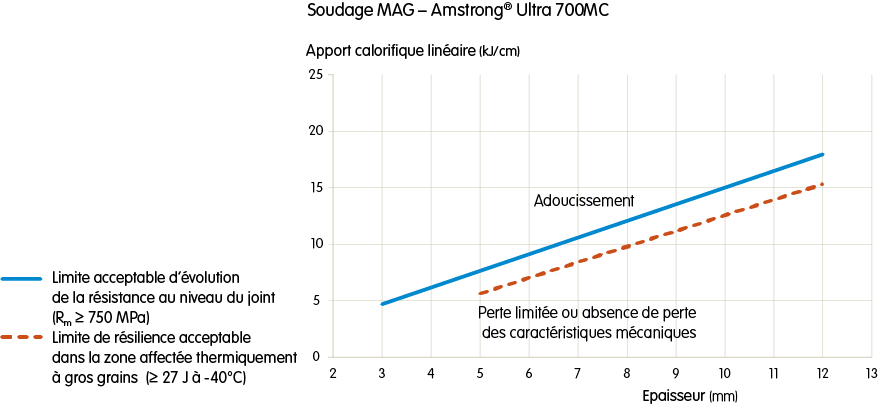

La structure à grains fins et la basse teneur en soufre améliorent la résistance à la fatigue de l’acier. Ces valeurs sont déterminées par un essai de traction uniaxiale réalisé avec différents niveaux de contrainte et permettent de tracer la courbe de Wöhler ainsi que de déterminer la limite d’endurance de la nuance d'acier considérée.

Les courbes de Wöhler type de la nuance Amstrong® Ultra 700MC indiquent une limite d’endurance supérieure à 560 MPa (avec R = 0,1).

Cependant, il convient de noter qu'il est recommandé - comme pour la plupart des matériaux - d'éviter les soudures dans les zones hautement sollicitées, en particulier en cas de chargement dynamique, car elles risquent de nuire à l’endurance à la fatigue.

| EN 10149-2:2013 | NF A 36-203:1992 | BS 1449/1 | SEW 92* | USA ASTM | Anciens noms de marques | |

|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | S650MC | (QstE 690TM) | ||||

| Amstrong® Ultra 650MC | ||||||

| S700MC EN 10149-2 | S700MC | (E690D) | ||||

| Amstrong® Ultra 700MC | S700MC | (E690D) | 75F70 | A514 |

() Nuance la plus proche sans pour autant garantir d'équivalence

* Les valeurs de l’essai de traction de ces nuances d’acier sont valables pour des éprouvettes en sens travers.

| S650MC EN 10149-2 | |

|---|---|

| EN 10149-2:2013 | S650MC |

| NF A 36-203:1992 | |

| BS 1449/1 | |

| SEW 92* | (QstE 690TM) |

| USA ASTM | |

() Nuance la plus proche sans pour autant garantir d'équivalence

* Les valeurs de l’essai de traction de ces nuances d’acier sont valables pour des éprouvettes en sens travers.

| Amstrong® Ultra 650MC | |

|---|---|

| EN 10149-2:2013 | |

| NF A 36-203:1992 | |

| BS 1449/1 | |

| SEW 92* | |

| USA ASTM | |

* Les valeurs de l’essai de traction de ces nuances d’acier sont valables pour des éprouvettes en sens travers.

| S700MC EN 10149-2 | |

|---|---|

| EN 10149-2:2013 | S700MC |

| NF A 36-203:1992 | (E690D) |

| BS 1449/1 | |

| SEW 92* | |

| USA ASTM | |

() Nuance la plus proche sans pour autant garantir d'équivalence

* Les valeurs de l’essai de traction de ces nuances d’acier sont valables pour des éprouvettes en sens travers.

| Amstrong® Ultra 700MC | |

|---|---|

| EN 10149-2:2013 | S700MC |

| NF A 36-203:1992 | (E690D) |

| BS 1449/1 | 75F70 |

| SEW 92* | |

| USA ASTM | A514 |

() Nuance la plus proche sans pour autant garantir d'équivalence

* Les valeurs de l’essai de traction de ces nuances d’acier sont valables pour des éprouvettes en sens travers.

() Nuance la plus proche sans pour autant garantir d'équivalence

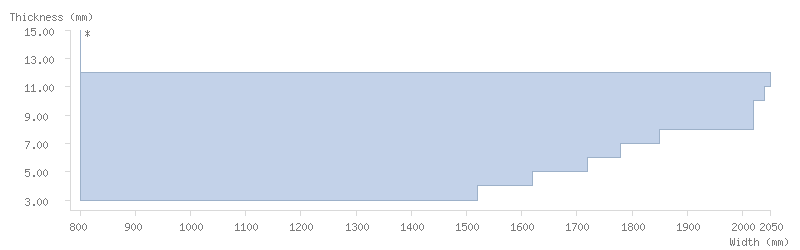

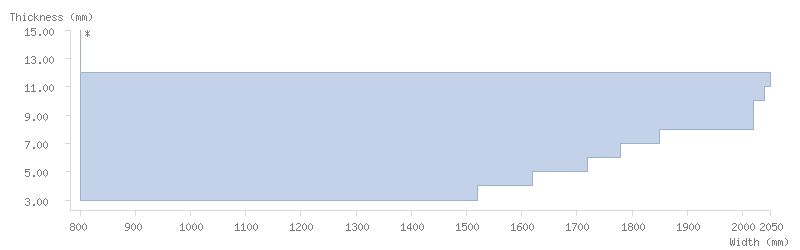

| Epaisseur (mm) | Largeur mini | S650MC EN 10149-2, Amstrong® Ultra 650MC | S700MC EN 10149-2, Amstrong® Ultra 700MC |

|---|---|---|---|

| Largeur maxi | Largeur maxi | ||

| 2.00 ≤ ép. < 3.00 | 800 | - | 1250 |

| 3.00 ≤ ép. < 4.00 | 1520 | 1520 | |

| 4.00 ≤ ép. < 5.00 | 1620 | 1620 | |

| 5.00 ≤ ép. < 6.00 | 1720 | 1720 | |

| 6.00 ≤ ép. < 7.00 | 1780 | 1780 | |

| 7.00 ≤ ép. < 8.00 | 1850 | 1850 | |

| 8.00 ≤ ép. < 10.00 | 2020 | 2020 | |

| 10.00 ≤ ép. < 11.00 | 2040 | 2040 | |

| 11.00 ≤ ép. < 12.00 | 2050 | 2050 | |

| 12.00 ≤ ép. < 15.00 | * | - |

* Veuillez nous contacter.

Décapé

Disponible sur demande. Veuillez nous contacter.

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 2.00 ≤ ép. < 3.00 | 800 | - |

| 3.00 ≤ ép. < 4.00 | 1520 | |

| 4.00 ≤ ép. < 5.00 | 1620 | |

| 5.00 ≤ ép. < 6.00 | 1720 | |

| 6.00 ≤ ép. < 7.00 | 1780 | |

| 7.00 ≤ ép. < 8.00 | 1850 | |

| 8.00 ≤ ép. < 10.00 | 2020 | |

| 10.00 ≤ ép. < 11.00 | 2040 | |

| 11.00 ≤ ép. < 12.00 | 2050 | |

| 12.00 ≤ ép. < 15.00 | * |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 2.00 ≤ ép. < 3.00 | 800 | - |

| 3.00 ≤ ép. < 4.00 | 1520 | |

| 4.00 ≤ ép. < 5.00 | 1620 | |

| 5.00 ≤ ép. < 6.00 | 1720 | |

| 6.00 ≤ ép. < 7.00 | 1780 | |

| 7.00 ≤ ép. < 8.00 | 1850 | |

| 8.00 ≤ ép. < 10.00 | 2020 | |

| 10.00 ≤ ép. < 11.00 | 2040 | |

| 11.00 ≤ ép. < 12.00 | 2050 | |

| 12.00 ≤ ép. < 15.00 | * |

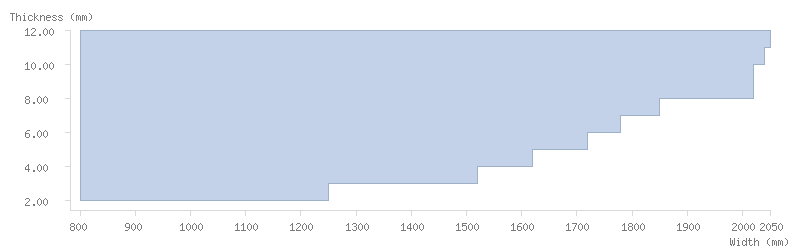

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 2.00 ≤ ép. < 3.00 | 800 | 1250 |

| 3.00 ≤ ép. < 4.00 | 1520 | |

| 4.00 ≤ ép. < 5.00 | 1620 | |

| 5.00 ≤ ép. < 6.00 | 1720 | |

| 6.00 ≤ ép. < 7.00 | 1780 | |

| 7.00 ≤ ép. < 8.00 | 1850 | |

| 8.00 ≤ ép. < 10.00 | 2020 | |

| 10.00 ≤ ép. < 11.00 | 2040 | |

| 11.00 ≤ ép. < 12.00 | 2050 | |

| 12.00 ≤ ép. < 15.00 | - |

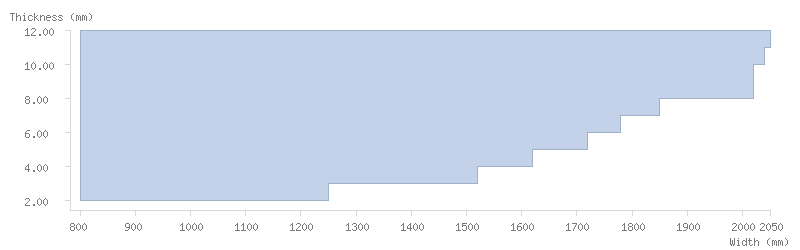

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 2.00 ≤ ép. < 3.00 | 800 | 1250 |

| 3.00 ≤ ép. < 4.00 | 1520 | |

| 4.00 ≤ ép. < 5.00 | 1620 | |

| 5.00 ≤ ép. < 6.00 | 1720 | |

| 6.00 ≤ ép. < 7.00 | 1780 | |

| 7.00 ≤ ép. < 8.00 | 1850 | |

| 8.00 ≤ ép. < 10.00 | 2020 | |

| 10.00 ≤ ép. < 11.00 | 2040 | |

| 11.00 ≤ ép. < 12.00 | 2050 | |

| 12.00 ≤ ép. < 15.00 | - |

* Veuillez nous contacter.

Décapé

Disponible sur demande. Veuillez nous contacter.

Résilience

La structure à grains fins et la faible teneur en soufre et en carbone de ces nuances Amstrong® Ultra améliorent la résilience de l’acier.

Par conséquent, notre gamme Amstrong® Ultra inclut l’option proposée par la norme EN 10149:2013 pour cette caractéristique.

Les nuances Amstrong® Ultra 650MC et Amstrong® Ultra 700MC sont proposées en deux versions :

Pliage

Le rayon minimal de pliage de 180° des nuances Amstrong® Ultra 650MC et Amstrong® Ultra 700MC peut varier en fonction de l'état des rives :

| Notes | Direction | Epaisseur (mm) | Re (MPa) | Rm (MPa) | A80 (%) | Diamètre minimum du mandrin pour pliage à 180° | KV -20°C (J) | KV -40°C (J) | A 5,65√So (%) | |

|---|---|---|---|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | 1 | L | 2 - 3 | ≥ 650 | 700 - 880 | ≥ 10 | - | - | - | - |

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 630 | |||||||||

| T | 2 - 10 | - | - | - | ≥ 2 x t | - | - | - | ||

| Amstrong® Ultra 650MC | 2+1 | L | 2 - 3 | ≥ 650 | 700 - 850 | ≥ 10 | - | - | - | - |

| 3 - 6 | - | ≥ 14 | ||||||||

| 6 - 8 | ≥ 40 | ≥ 27 | ||||||||

| 8 - 12 | ≥ 630 | |||||||||

| T | 2 - 3 | ≥ 670 | 710 - 880 | ≥ 10 | ≥ 1.8 x t | - | - | - | ||

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 15 | ≥ 650 | |||||||||

| S700MC EN 10149-2 | 1 | L | 2 - 3 | ≥ 700 | 750 - 950 | ≥ 10 | - | - | - | - |

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 680 | |||||||||

| T | 2 - 10 | - | - | - | ≥ 2 x t | - | - | - | ||

| Amstrong® Ultra 700MC | 2+1 | L | 2 - 3 | ≥ 700 | 750 - 930 | ≥ 10 | - | - | - | - |

| 3 - 6 | - | ≥ 14 | ||||||||

| 6 - 8 | ≥ 40 | ≥ 27 | ||||||||

| 8 - 13 | ≥ 680 | |||||||||

| T | 2 - 3 | ≥ 720 | 760 - 950 | ≥ 10 | ≥ 1.8 x t | - | - | - | ||

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 700 | |||||||||

| 10 - 13 | - |

Valeur en gras : plus stricte que la norme

1. Diamètre minimum spécifié du mandrin pour des angles de pliage jusqu’à 180°, conformément à EN 10149-2:2013

t = épaisseur nominale

2. Une version améliorée présentant une valeur de résilience garantie de 27J à -40°C, identifiée par un «T» dans l’appellation de la nuance d’acier - Amstrong® Ultra 650MCT et Amstrong® Ultra 700MCT.

| Notes | Direction | Epaisseur (mm) | S650MC EN 10149-2 | |

|---|---|---|---|---|

| Re (MPa) | 1 | L | 2 - 8 | ≥ 650 |

| 8 - 10 | ≥ 630 | |||

| Rm (MPa) | L | 2 - 10 | 700 - 880 | |

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| Diamètre minimum du mandrin pour pliage à 180° | T | 2 - 10 | ≥ 2 x t | |

| A 5,65√So (%) | L | 3 - 10 | ≥ 12 |

1. Diamètre minimum spécifié du mandrin pour des angles de pliage jusqu’à 180°, conformément à EN 10149-2:2013

t = épaisseur nominale

| Notes | Direction | Epaisseur (mm) | Amstrong® Ultra 650MC | |

|---|---|---|---|---|

| Re (MPa) | 2+1 | L | 2 - 8 | ≥ 650 |

| 8 - 12 | ≥ 630 | |||

| T | 2 - 8 | ≥ 670 | ||

| 8 - 15 | ≥ 650 | |||

| Rm (MPa) | L | 2 - 12 | 700 - 850 | |

| T | 2 - 15 | 710 - 880 | ||

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| T | 2 - 3 | ≥ 10 | ||

| Diamètre minimum du mandrin pour pliage à 180° | T | 2 - 15 | ≥ 1.8 x t | |

| KV -20°C (J) | L | 6 - 12 | ≥ 40 | |

| KV -40°C (J) | L | 6 - 12 | ≥ 27 | |

| A 5,65√So (%) | L | 3 - 12 | ≥ 14 | |

| T | 3 - 15 | ≥ 12 |

Valeur en gras : plus stricte que la norme

1. Diamètre minimum spécifié du mandrin pour des angles de pliage jusqu’à 180°, conformément à EN 10149-2:2013

t = épaisseur nominale

2. Une version améliorée présentant une valeur de résilience garantie de 27J à -40°C, identifiée par un «T» dans l’appellation de la nuance d’acier - Amstrong® Ultra 650MCT et Amstrong® Ultra 700MCT.

| Notes | Direction | Epaisseur (mm) | S700MC EN 10149-2 | |

|---|---|---|---|---|

| Re (MPa) | 1 | L | 2 - 8 | ≥ 700 |

| 8 - 10 | ≥ 680 | |||

| Rm (MPa) | L | 2 - 10 | 750 - 950 | |

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| Diamètre minimum du mandrin pour pliage à 180° | T | 2 - 10 | ≥ 2 x t | |

| A 5,65√So (%) | L | 3 - 10 | ≥ 12 |

1. Diamètre minimum spécifié du mandrin pour des angles de pliage jusqu’à 180°, conformément à EN 10149-2:2013

t = épaisseur nominale

| Notes | Direction | Epaisseur (mm) | Amstrong® Ultra 700MC | |

|---|---|---|---|---|

| Re (MPa) | 2+1 | L | 2 - 8 | ≥ 700 |

| 8 - 13 | ≥ 680 | |||

| T | 2 - 8 | ≥ 720 | ||

| 8 - 13 | ≥ 700 | |||

| Rm (MPa) | L | 2 - 13 | 750 - 930 | |

| T | 2 - 13 | 760 - 950 | ||

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| T | 2 - 3 | ≥ 10 | ||

| Diamètre minimum du mandrin pour pliage à 180° | T | 2 - 10 | ≥ 1.8 x t | |

| KV -20°C (J) | L | 6 - 13 | ≥ 40 | |

| KV -40°C (J) | L | 6 - 13 | ≥ 27 | |

| A 5,65√So (%) | L | 3 - 13 | ≥ 14 | |

| T | 3 - 13 | ≥ 12 |

Valeur en gras : plus stricte que la norme

1. Diamètre minimum spécifié du mandrin pour des angles de pliage jusqu’à 180°, conformément à EN 10149-2:2013

t = épaisseur nominale

2. Une version améliorée présentant une valeur de résilience garantie de 27J à -40°C, identifiée par un «T» dans l’appellation de la nuance d’acier - Amstrong® Ultra 650MCT et Amstrong® Ultra 700MCT.

Valeur en gras : plus stricte que la norme

1. Diamètre minimum spécifié du mandrin pour des angles de pliage jusqu’à 180°, conformément à EN 10149-2:2013

t = épaisseur nominale

2. Une version améliorée présentant une valeur de résilience garantie de 27J à -40°C, identifiée par un «T» dans l’appellation de la nuance d’acier - Amstrong® Ultra 650MCT et Amstrong® Ultra 700MCT.

| C (%) | Mn (%) | P (%) | S (%) | Si (%) | Al (%) | Nb (%) | Ti (%) | Mo (%) | B (%) | V (%) | Galvanisation | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | ≤ 0.120 | ≤ 2.00 | ≤ 0.025 | ≤ 0.015 | ≤ 0.60 | ≥ 0.015 | ≤ 0.090 | ≤ 0.220 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | No |

| Amstrong® Ultra 650MC | ≤ 0.100 | ≤ 2.00 | ≤ 0.025 | ≤ 0.005 | ≤ 0.25 | ≥ 0.015 | ≤ 0.090 | ≤ 0.150 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | - |

| S700MC EN 10149-2 | ≤ 0.120 | ≤ 2.10 | ≤ 0.025 | ≤ 0.015 | ≤ 0.60 | ≥ 0.015 | ≤ 0.090 | ≤ 0.220 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | No |

| Amstrong® Ultra 700MC | ≤ 0.100 | ≤ 2.10 | ≤ 0.025 | ≤ 0.005 | ≤ 0.25 | ≥ 0.015 | ≤ 0.090 | ≤ 0.150 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | - |

Valeur en gras : plus stricte que la norme

Les analyses chimiques indiquées sont les analyses de coulée.

La somme des teneurs en Nb, V et Ti ne doit pas dépasser 0,22%.

L’aptitude à la galvanisation est définie selon les exigences du tableau 1 de la norme EN ISO 14713-2.

Amstrong® Ultra 650MC et Amstrong® Ultra 700MC: Cat. A possible sur demande pour des épaisseurs ≤ 8 mm. Cat. B disponible pour des épaisseurs supérieures.

| S650MC EN 10149-2 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 2.00 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.015 |

| Si (%) | ≤ 0.60 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.220 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanisation | No |

| Amstrong® Ultra 650MC | |

|---|---|

| C (%) | ≤ 0.100 |

| Mn (%) | ≤ 2.00 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.005 |

| Si (%) | ≤ 0.25 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.150 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanisation | - |

Valeur en gras : plus stricte que la norme

| S700MC EN 10149-2 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 2.10 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.015 |

| Si (%) | ≤ 0.60 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.220 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanisation | No |

| Amstrong® Ultra 700MC | |

|---|---|

| C (%) | ≤ 0.100 |

| Mn (%) | ≤ 2.10 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.005 |

| Si (%) | ≤ 0.25 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.150 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanisation | - |

Valeur en gras : plus stricte que la norme

Valeur en gras : plus stricte que la norme

Les analyses chimiques indiquées sont les analyses de coulée.

La somme des teneurs en Nb, V et Ti ne doit pas dépasser 0,22%.

L’aptitude à la galvanisation est définie selon les exigences du tableau 1 de la norme EN ISO 14713-2.

Amstrong® Ultra 650MC et Amstrong® Ultra 700MC: Cat. A possible sur demande pour des épaisseurs ≤ 8 mm. Cat. B disponible pour des épaisseurs supérieures.

Des questions ?

Posez-les via notre formulaire de contact sur

https://industry.arcelormittal.com/getintouch

Toutes les informations figurant dans le catalogue d'ArcelorMittal Flat Carbon Europe S.A. ne sont données qu'à titre indicatif. ArcelorMittal Flat Carbon Europe S.A. se réserve le droit de modifier à tout moment et sans préavis sa gamme de produits.

Télécharger

Télécharger