In order to offer you the best possible experience, we suggest that you accept the deposit and reading of cookies and the use of technology necessary for their proper functioning:

La utilización de estas calidades de acero permite construir brazos de mayor longitud/altura para las grúas y plataformas aéreas.

Estos grados de acero de baja aleación, que completan la gama Amstrong® de ArcelorMittal (Ficha A20), ofrecen excepcionales valores de resistencia a la tracción. Estas calidades presentan una estructura de grano fino, un bajo contenido en carbono que mejora su soldabilidad y una pureza interna controlada.

Reducción de peso

Las calidades descritas en esta ficha poseen excelentes propiedades mecánicas (límite elástico, resistencia a la fatiga y resiliencia muy altos) a las que se suman una buena aptitud al conformado y a la soldadura. Los altos valores de límite elástico garantizados de estas calidades permiten lograr una sustancial reducción en el peso del producto final gracias a la reducción del espesor del acero utilizado en su fabricación, conservando, al mismo tiempo, las propiedades generales de rendimiento y seguridad. Por ello, estos grados de acero se utilizan frecuentemente en sustitución de los grados de acero estructurales convencionales cuando se requiere una reducción del peso.

Además, la reducción de espesor del material comporta ahorros adicionales durante su procesado, ya que facilita las operaciones de soldadura y disminuye los costes de transporte. Asimismo, con estos grados de acero se logran reducciones adicionales en los costes durante el servicio de los productos con ellos fabricados, en términos de menor consumo energético, mejora del comportamiento mecánico, seguridad, etc.

Resistencia al desgaste/abrasión

La superficie del acero puede sufrir desgaste en algunas aplicaciones (transportadores, vehículos de movimiento de tierra o transporte, etc.). El desgaste es un fenómeno físico complejo que no sólo depende de la presencia de materiales abrasivos, sino también de las condiciones en que se produce (presión, temperatura, impacto, corrosión, etc.).

En comparación con los grados de acero estructurales más habituales, estos grados de acero de muy alto límite elástico ofrecen una sustancial mejora en materia de resistencia al desgaste. En muchos casos, pueden resultar más económicos y permiten un procesamiento más fácil que los grados de acero específicamente diseñados para proporcionar una elevada resistencia al desgaste.

Su alto límite elástico contribuye a aportar una solución idónea para el incremento de la capacidad de carga útil y de la resistencia de las estructuras.

Como aplicaciones típicas de estos materiales pueden citarse las grúas telescópicas, plataformas aéreas, bombas de hormigón, manipuladores telescópicos, volquetes y remolques de camiones, donde prima la resistencia y el potencial de reducción de peso.

Corte térmico

Estas calidades son aptas para procesos de oxicorte, corte con plasma y con láser.

Cálculo teórico de la reducción de espesor

La estimación de la reducción de espesor que se puede obtener al pasar de una calidad 1 (con bajo límite elástico) a una calidad 2 (propuesta en esta ficha) se obtiene a partir de la siguiente fórmula:

t2 = t1 (Re1/Re2)½

donde t = espesor, Re = límite elástico

Nótese que, antes de proceder a cualquier reducción de espesor, se deben analizar otros aspectos, tales como la resistencia a la fatiga.

Estas calidades solamente se suministran con aspecto superficial A (partes no expuestas).

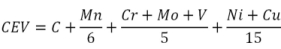

La fórmula PCM (medición del parámetro de agrietamiento), desarrollada para los aceros bajos en carbono (< 0,11%) permite evaluar con mayor precisión la soldabilidad y la susceptibilidad al agrietamiento en frío de estas calidades.

Gracias a su bajo valor de carbono equivalente típico (PCM < 0,25), estas calidades de ArcelorMittal no precisan un tratamiento de calentamiento previo o posterior al proceso de soldadura. No son proclives a un endurecimiento excesivo debido a su reducido contenido en carbono y aleaciones, son totalmente insensibles al agrietamiento en frío y son aptas para todo tipo de soldadura por arco.

| Rango de espesor | CEV típico | PCM típico | |

| Amstrong® Ultra 650MC | ≤ 12 mm | 0,42 | 0,18 |

| > 12 mm | 0,45 | ||

| Amstrong® Ultra 700MC | < 6 mm | 0,37 | 0,16 |

| 6 < 10 mm | 0,43 | 0,18 | |

| ≥ 10 mm | 0,45 |

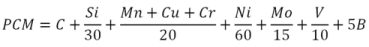

Reblandecimiento de la zona afectada térmicamente – recomendaciones para la soldadura

Si no se extreman las precauciones, en la zona afectada térmicamente (ZAT) puede producirse un cierto reblandecimiento, concretamente en la zona afectada térmicamente intercrítica (ZAT-IC), que es un comportamiento típico de las calidades de acero laminadas termomecánicamente con límite elástico por encima de 500 MPa. El alcance del reblandecimiento y el ancho de la zona reblandecida aumentan con el aporte térmico que se aplica durante el proceso de soldadura.

Para conseguir mantener las elevadas características mecánicas del material base después de la soldadura, se recomienda limitar la energía de soldeo a aproximadamente 1,5 kJ/cm por milímetro de espesor, tal y como puede verse en la siguiente figura, que corresponde a los siguientes tiempos máximos de enfriamiento (entre 800°C y 500°C):

Recomendaciones para seleccionar el aporte térmico idóneo para realizar una soldadura MAG de la calidad Amstrong® Ultra 700MC.

Temperatura entre pasadas y tratamiento térmico

Las calidades Amstrong® Ultra 650MC y Amstrong® Ultra 700MC no precisan un tratamiento de calentamiento previo o posterior al proceso de soldadura. En la soldadura de pasadas múltiples, la temperatura entre pasadas actúa a modo de precalentamiento para la siguiente pasada y aumenta el tiempo de enfriamiento. Por lo tanto, debería limitarse la temperatura entre pasadas para así conseguir minimizar cualquier pérdida de las propiedades mecánicas. La temperatura máxima recomendada entre pasadas es de 100°C.

De igual modo, el tratamiento térmico posterior a la soldadura puede producir una cierta pérdida de las propiedades mecánicas. Por ello, antes de proceder a la realización de cualquier tipo de tratamiento térmico, le recomendamos que se ponga en contacto con ArcelorMittal para definir los ajustes óptimos.

Selección del electrodo

Recomendamos utilizar electrodos que como mínimo tengan la misma resistencia que el material base o que la superen. En la tabla siguiente se recogen los electrodos/fundentes recomendados para el Amstrong® Ultra 700MC.

| Suministrador | SMAW | GMAW | FCAW | SAW | |

|---|---|---|---|---|---|

| Esab | OK 75.75 | OK Autrod 13.29, OK Aristorod 13.31 | OK Tubrod 14.03 | OK Autrod 13.43 | OK Flux 10.62 |

| Filarc | Filarc 118 | Filarc PZ 6148 | |||

| Lincoln | Conarc 80 | LNM MoNiVa | Outershield 690-H | LNS 168 | P230 |

| Conarc 85 | Outershield MC-100 | LA 100 | Lincolnweld 8500 | ||

| Oerlikon | Tenacito 80 CL | Carbofil NiMoCr | Fluxofil 42 | OE-S3 NiMoCr | OP 121TT |

| Tenax 118M | Carbofil MnNiMo | Citoflux M07 | Fluxocord 42 | ||

| S.A.F. Air Liquide | Safer ND 80 | Nertalic 88 | Steelcored 42 | ||

| Safdual 270 | |||||

| Thyssen | SHNK 100 | Union NiMoCr | Union S3 NiMoCr | UV 421TT | |

Propiedades mecánicas después de la soldadura

Cuando la soldadura de las calidades de acero Amstrong® Ultra 650MC y Amstrong® Ultra 700MC se realiza con un aporte térmico dentro del rango recomendado, los valores de resistencia a la tracción y al impacto (resiliencia) de la zona soldada son superiores a los requisitos mínimos que figuran en las normas europeas EN 288 y EN 10149 para el metal base.

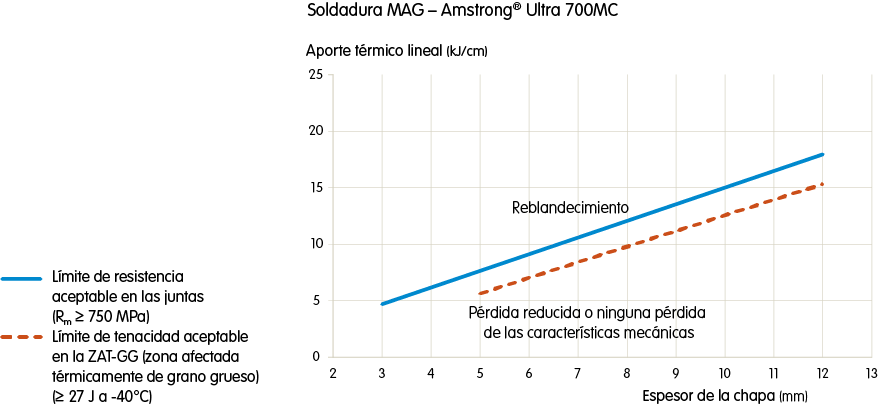

La estructura de grano fino y el bajo contenido en azufre contribuyen a la mejora de la resistencia a la fatiga del acero. Para determinar el comportamiento a la fatiga del material, se realizan diversos ensayos monoaxiales con diferentes niveles de esfuerzo. Con los valores obtenidos en estas pruebas se traza una curva de Wöhler y se determina el límite de fatiga de la calidad de acero.

Las curvas de Wöhler típicas correspondientes a la calidad Amstrong® Ultra 700MC indican un límite de fatiga superior a 560 MPa (con R = 0,1).

No obstante, es importante señalar que, al igual que ocurre con la mayor parte de los materiales, es recomendable mantener las uniones soldadas alejadas de las zonas sometidas a mayores esfuerzos, especialmente en caso de existir cargas dinámicas, puesto que pueden afectar de manera negativa a la resistencia a la fatiga.

| EN 10149-2:2013 | NF A 36-203:1992 | BS 1449/1 | SEW 92* | USA ASTM | Antiguas marcas | |

|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | S650MC | (QstE 690TM) | ||||

| Amstrong® Ultra 650MC | ||||||

| S700MC EN 10149-2 | S700MC | (E690D) | ||||

| Amstrong® Ultra 700MC | S700MC | (E690D) | 75F70 | A514 |

( ) Grado de acero más próximo, dado que no existe un grado exactamente equivalente.

* Los valores del ensayo de tracción de estas calidades de acero corresponden a probetas transversales.

| S650MC EN 10149-2 | |

|---|---|

| EN 10149-2:2013 | S650MC |

| NF A 36-203:1992 | |

| BS 1449/1 | |

| SEW 92* | (QstE 690TM) |

| USA ASTM | |

( ) Grado de acero más próximo, dado que no existe un grado exactamente equivalente.

* Los valores del ensayo de tracción de estas calidades de acero corresponden a probetas transversales.

| Amstrong® Ultra 650MC | |

|---|---|

| EN 10149-2:2013 | |

| NF A 36-203:1992 | |

| BS 1449/1 | |

| SEW 92* | |

| USA ASTM | |

* Los valores del ensayo de tracción de estas calidades de acero corresponden a probetas transversales.

| S700MC EN 10149-2 | |

|---|---|

| EN 10149-2:2013 | S700MC |

| NF A 36-203:1992 | (E690D) |

| BS 1449/1 | |

| SEW 92* | |

| USA ASTM | |

( ) Grado de acero más próximo, dado que no existe un grado exactamente equivalente.

* Los valores del ensayo de tracción de estas calidades de acero corresponden a probetas transversales.

| Amstrong® Ultra 700MC | |

|---|---|

| EN 10149-2:2013 | S700MC |

| NF A 36-203:1992 | (E690D) |

| BS 1449/1 | 75F70 |

| SEW 92* | |

| USA ASTM | A514 |

( ) Grado de acero más próximo, dado que no existe un grado exactamente equivalente.

* Los valores del ensayo de tracción de estas calidades de acero corresponden a probetas transversales.

( ) Grado de acero más próximo, dado que no existe un grado exactamente equivalente.

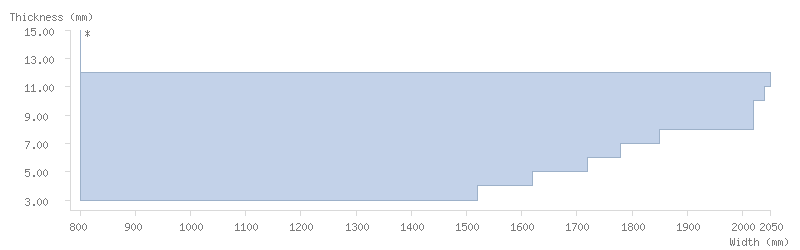

| Espesor (mm) | Ancho mín. | S650MC EN 10149-2, Amstrong® Ultra 650MC | S700MC EN 10149-2, Amstrong® Ultra 700MC |

|---|---|---|---|

| Ancho máx. | Ancho máx. | ||

| 2.00 ≤ esp. < 3.00 | 800 | - | 1250 |

| 3.00 ≤ esp. < 4.00 | 1520 | 1520 | |

| 4.00 ≤ esp. < 5.00 | 1620 | 1620 | |

| 5.00 ≤ esp. < 6.00 | 1720 | 1720 | |

| 6.00 ≤ esp. < 7.00 | 1780 | 1780 | |

| 7.00 ≤ esp. < 8.00 | 1850 | 1850 | |

| 8.00 ≤ esp. < 10.00 | 2020 | 2020 | |

| 10.00 ≤ esp. < 11.00 | 2040 | 2040 | |

| 11.00 ≤ esp. < 12.00 | 2050 | 2050 | |

| 12.00 ≤ esp. < 15.00 | * | - |

* Póngase en contacto con nosotros.

Decapado

Disponible previa consulta. Póngase en contacto con nosotros.

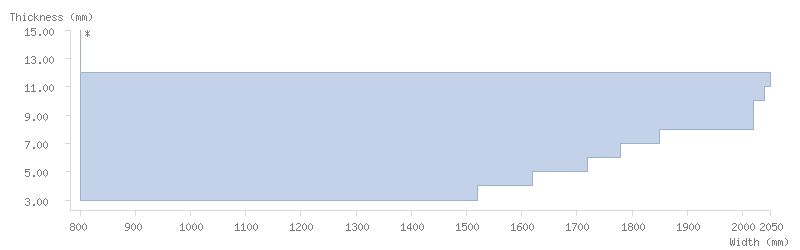

| Espesor (mm) | Ancho mín. | Ancho máx. |

|---|---|---|

| 2.00 ≤ esp. < 3.00 | 800 | - |

| 3.00 ≤ esp. < 4.00 | 1520 | |

| 4.00 ≤ esp. < 5.00 | 1620 | |

| 5.00 ≤ esp. < 6.00 | 1720 | |

| 6.00 ≤ esp. < 7.00 | 1780 | |

| 7.00 ≤ esp. < 8.00 | 1850 | |

| 8.00 ≤ esp. < 10.00 | 2020 | |

| 10.00 ≤ esp. < 11.00 | 2040 | |

| 11.00 ≤ esp. < 12.00 | 2050 | |

| 12.00 ≤ esp. < 15.00 | * |

| Espesor (mm) | Ancho mín. | Ancho máx. |

|---|---|---|

| 2.00 ≤ esp. < 3.00 | 800 | - |

| 3.00 ≤ esp. < 4.00 | 1520 | |

| 4.00 ≤ esp. < 5.00 | 1620 | |

| 5.00 ≤ esp. < 6.00 | 1720 | |

| 6.00 ≤ esp. < 7.00 | 1780 | |

| 7.00 ≤ esp. < 8.00 | 1850 | |

| 8.00 ≤ esp. < 10.00 | 2020 | |

| 10.00 ≤ esp. < 11.00 | 2040 | |

| 11.00 ≤ esp. < 12.00 | 2050 | |

| 12.00 ≤ esp. < 15.00 | * |

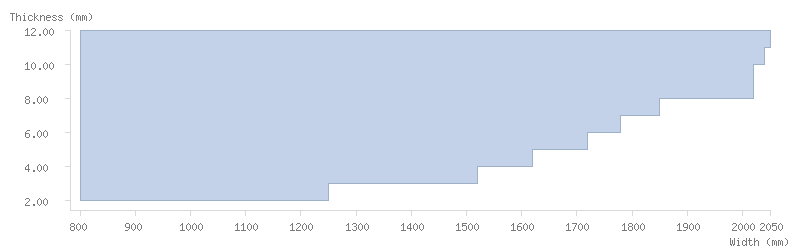

| Espesor (mm) | Ancho mín. | Ancho máx. |

|---|---|---|

| 2.00 ≤ esp. < 3.00 | 800 | 1250 |

| 3.00 ≤ esp. < 4.00 | 1520 | |

| 4.00 ≤ esp. < 5.00 | 1620 | |

| 5.00 ≤ esp. < 6.00 | 1720 | |

| 6.00 ≤ esp. < 7.00 | 1780 | |

| 7.00 ≤ esp. < 8.00 | 1850 | |

| 8.00 ≤ esp. < 10.00 | 2020 | |

| 10.00 ≤ esp. < 11.00 | 2040 | |

| 11.00 ≤ esp. < 12.00 | 2050 | |

| 12.00 ≤ esp. < 15.00 | - |

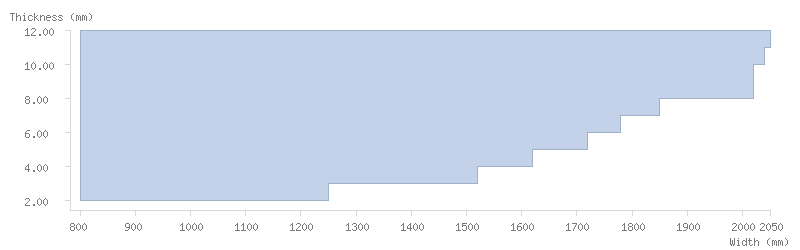

| Espesor (mm) | Ancho mín. | Ancho máx. |

|---|---|---|

| 2.00 ≤ esp. < 3.00 | 800 | 1250 |

| 3.00 ≤ esp. < 4.00 | 1520 | |

| 4.00 ≤ esp. < 5.00 | 1620 | |

| 5.00 ≤ esp. < 6.00 | 1720 | |

| 6.00 ≤ esp. < 7.00 | 1780 | |

| 7.00 ≤ esp. < 8.00 | 1850 | |

| 8.00 ≤ esp. < 10.00 | 2020 | |

| 10.00 ≤ esp. < 11.00 | 2040 | |

| 11.00 ≤ esp. < 12.00 | 2050 | |

| 12.00 ≤ esp. < 15.00 | - |

* Póngase en contacto con nosotros.

Decapado

Disponible previa consulta. Póngase en contacto con nosotros.

Resiliencia

La estructura de grano fino y el bajo contenido en azufre de estas calidades Amstrong® Ultra permiten mejorar la resiliencia del acero. Razón por la cual nuestra gama Amstrong® Ultra incluye la opción que se propone en la norma EN 10149:2013 para esta característica.

Las calidades Amstrong® Ultra 650MC y Amstrong® Ultra 700MC se encuentran disponibles en dos versiones:

Plegado

El radio mínimo de plegado a 180° de las calidades Amstrong® Ultra 650MC y Amstrong® Ultra 700MC puede variar en función del estado de los bordes de la chapa:

| Notas | Sentido | Espesor (mm) | Re (MPa) | Rm (MPa) | A80 (%) | Diámetro mín. de mandril para una curvatura de 180° | KV -20°C (J) | KV -40°C (J) | A 5,65√So (%) | |

|---|---|---|---|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | 1 | L | 2 - 3 | ≥ 650 | 700 - 880 | ≥ 10 | - | - | - | - |

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 630 | |||||||||

| T | 2 - 10 | - | - | - | ≥ 2 x t | - | - | - | ||

| Amstrong® Ultra 650MC | 2+1 | L | 2 - 3 | ≥ 650 | 700 - 850 | ≥ 10 | - | - | - | - |

| 3 - 6 | - | ≥ 14 | ||||||||

| 6 - 8 | ≥ 40 | ≥ 27 | ||||||||

| 8 - 12 | ≥ 630 | |||||||||

| T | 2 - 3 | ≥ 670 | 710 - 880 | ≥ 10 | ≥ 1.8 x t | - | - | - | ||

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 15 | ≥ 650 | |||||||||

| S700MC EN 10149-2 | 1 | L | 2 - 3 | ≥ 700 | 750 - 950 | ≥ 10 | - | - | - | - |

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 680 | |||||||||

| T | 2 - 10 | - | - | - | ≥ 2 x t | - | - | - | ||

| Amstrong® Ultra 700MC | 2+1 | L | 2 - 3 | ≥ 700 | 750 - 930 | ≥ 10 | - | - | - | - |

| 3 - 6 | - | ≥ 14 | ||||||||

| 6 - 8 | ≥ 40 | ≥ 27 | ||||||||

| 8 - 13 | ≥ 680 | |||||||||

| T | 2 - 3 | ≥ 720 | 760 - 950 | ≥ 10 | ≥ 1.8 x t | - | - | - | ||

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 700 | |||||||||

| 10 - 13 | - |

En negrita, valor más estricto que la norma

1. Diámetro mínimo especificado de mandril para ángulos de curvatura de hasta 180° de acuerdo con la norma EN 10149-2:2013

t = espesor nominal

2. Garantía de resiliencia a -40°C de la versión “resistente”, designada añadiendo una T (“Toughness”) al grado de acero - Amstrong® Ultra 650MCT y Amstrong® Ultra 700MCT.

| Notas | Sentido | Espesor (mm) | S650MC EN 10149-2 | |

|---|---|---|---|---|

| Re (MPa) | 1 | L | 2 - 8 | ≥ 650 |

| 8 - 10 | ≥ 630 | |||

| Rm (MPa) | L | 2 - 10 | 700 - 880 | |

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| Diámetro mín. de mandril para una curvatura de 180° | T | 2 - 10 | ≥ 2 x t | |

| A 5,65√So (%) | L | 3 - 10 | ≥ 12 |

1. Diámetro mínimo especificado de mandril para ángulos de curvatura de hasta 180° de acuerdo con la norma EN 10149-2:2013

t = espesor nominal

| Notas | Sentido | Espesor (mm) | Amstrong® Ultra 650MC | |

|---|---|---|---|---|

| Re (MPa) | 2+1 | L | 2 - 8 | ≥ 650 |

| 8 - 12 | ≥ 630 | |||

| T | 2 - 8 | ≥ 670 | ||

| 8 - 15 | ≥ 650 | |||

| Rm (MPa) | L | 2 - 12 | 700 - 850 | |

| T | 2 - 15 | 710 - 880 | ||

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| T | 2 - 3 | ≥ 10 | ||

| Diámetro mín. de mandril para una curvatura de 180° | T | 2 - 15 | ≥ 1.8 x t | |

| KV -20°C (J) | L | 6 - 12 | ≥ 40 | |

| KV -40°C (J) | L | 6 - 12 | ≥ 27 | |

| A 5,65√So (%) | L | 3 - 12 | ≥ 14 | |

| T | 3 - 15 | ≥ 12 |

En negrita, valor más estricto que la norma

1. Diámetro mínimo especificado de mandril para ángulos de curvatura de hasta 180° de acuerdo con la norma EN 10149-2:2013

t = espesor nominal

2. Garantía de resiliencia a -40°C de la versión “resistente”, designada añadiendo una T (“Toughness”) al grado de acero - Amstrong® Ultra 650MCT y Amstrong® Ultra 700MCT.

| Notas | Sentido | Espesor (mm) | S700MC EN 10149-2 | |

|---|---|---|---|---|

| Re (MPa) | 1 | L | 2 - 8 | ≥ 700 |

| 8 - 10 | ≥ 680 | |||

| Rm (MPa) | L | 2 - 10 | 750 - 950 | |

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| Diámetro mín. de mandril para una curvatura de 180° | T | 2 - 10 | ≥ 2 x t | |

| A 5,65√So (%) | L | 3 - 10 | ≥ 12 |

1. Diámetro mínimo especificado de mandril para ángulos de curvatura de hasta 180° de acuerdo con la norma EN 10149-2:2013

t = espesor nominal

| Notas | Sentido | Espesor (mm) | Amstrong® Ultra 700MC | |

|---|---|---|---|---|

| Re (MPa) | 2+1 | L | 2 - 8 | ≥ 700 |

| 8 - 13 | ≥ 680 | |||

| T | 2 - 8 | ≥ 720 | ||

| 8 - 13 | ≥ 700 | |||

| Rm (MPa) | L | 2 - 13 | 750 - 930 | |

| T | 2 - 13 | 760 - 950 | ||

| A80 (%) | L | 2 - 3 | ≥ 10 | |

| T | 2 - 3 | ≥ 10 | ||

| Diámetro mín. de mandril para una curvatura de 180° | T | 2 - 10 | ≥ 1.8 x t | |

| KV -20°C (J) | L | 6 - 13 | ≥ 40 | |

| KV -40°C (J) | L | 6 - 13 | ≥ 27 | |

| A 5,65√So (%) | L | 3 - 13 | ≥ 14 | |

| T | 3 - 13 | ≥ 12 |

En negrita, valor más estricto que la norma

1. Diámetro mínimo especificado de mandril para ángulos de curvatura de hasta 180° de acuerdo con la norma EN 10149-2:2013

t = espesor nominal

2. Garantía de resiliencia a -40°C de la versión “resistente”, designada añadiendo una T (“Toughness”) al grado de acero - Amstrong® Ultra 650MCT y Amstrong® Ultra 700MCT.

En negrita, valor más estricto que la norma

1. Diámetro mínimo especificado de mandril para ángulos de curvatura de hasta 180° de acuerdo con la norma EN 10149-2:2013

t = espesor nominal

2. Garantía de resiliencia a -40°C de la versión “resistente”, designada añadiendo una T (“Toughness”) al grado de acero - Amstrong® Ultra 650MCT y Amstrong® Ultra 700MCT.

| C (%) | Mn (%) | P (%) | S (%) | Si (%) | Al (%) | Nb (%) | Ti (%) | Mo (%) | B (%) | V (%) | Galvanizado | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | ≤ 0.120 | ≤ 2.00 | ≤ 0.025 | ≤ 0.015 | ≤ 0.60 | ≥ 0.015 | ≤ 0.090 | ≤ 0.220 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | No |

| Amstrong® Ultra 650MC | ≤ 0.100 | ≤ 2.00 | ≤ 0.025 | ≤ 0.005 | ≤ 0.25 | ≥ 0.015 | ≤ 0.090 | ≤ 0.150 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | - |

| S700MC EN 10149-2 | ≤ 0.120 | ≤ 2.10 | ≤ 0.025 | ≤ 0.015 | ≤ 0.60 | ≥ 0.015 | ≤ 0.090 | ≤ 0.220 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | No |

| Amstrong® Ultra 700MC | ≤ 0.100 | ≤ 2.10 | ≤ 0.025 | ≤ 0.005 | ≤ 0.25 | ≥ 0.015 | ≤ 0.090 | ≤ 0.150 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | - |

En negrita, valor más estricto que la norma

Los valores de la composición química se basan en los datos de los análisis de colada.

El contenido total de Nb, V y Ti no debería superar el 0,22%.

La aptitud al galvanizado se define según los requisitos de la norma EN ISO 14713-2 Tabla 1.

Amstrong® Ultra 650MC y Amstrong® Ultra 700MC: posibilidad de galvanización Cat A previa solicitud para espesores ≤ 8 mm y posibilidad de galvanización Cat B disponible para espesores mayores.

| S650MC EN 10149-2 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 2.00 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.015 |

| Si (%) | ≤ 0.60 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.220 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanizado | No |

| Amstrong® Ultra 650MC | |

|---|---|

| C (%) | ≤ 0.100 |

| Mn (%) | ≤ 2.00 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.005 |

| Si (%) | ≤ 0.25 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.150 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanizado | - |

En negrita, valor más estricto que la norma

| S700MC EN 10149-2 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 2.10 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.015 |

| Si (%) | ≤ 0.60 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.220 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanizado | No |

| Amstrong® Ultra 700MC | |

|---|---|

| C (%) | ≤ 0.100 |

| Mn (%) | ≤ 2.10 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.005 |

| Si (%) | ≤ 0.25 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.150 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Galvanizado | - |

En negrita, valor más estricto que la norma

En negrita, valor más estricto que la norma

Los valores de la composición química se basan en los datos de los análisis de colada.

El contenido total de Nb, V y Ti no debería superar el 0,22%.

La aptitud al galvanizado se define según los requisitos de la norma EN ISO 14713-2 Tabla 1.

Amstrong® Ultra 650MC y Amstrong® Ultra 700MC: posibilidad de galvanización Cat A previa solicitud para espesores ≤ 8 mm y posibilidad de galvanización Cat B disponible para espesores mayores.

¿Tiene dudas?

Préguntenos a través de nuestro formulario de contacto en

https://industry.arcelormittal.com/getintouch

Todos los datos que aparecen en el catálogo de ArcelorMittal Flat Carbon Europe S.A. figuran a título indicativo. ArcelorMittal Flat Carbon Europe S.A. se reserva el derecho a modificar en todo momento sin previo aviso su gama de productos.

Descargar

Descargar