In order to offer you the best possible experience, we suggest that you accept the deposit and reading of cookies and the use of technology necessary for their proper functioning:

Die Verwendung dieser Stahlgüten ermöglicht den Bau von längeren/höheren Kranauslegern für Kräne und Hubarbeitsbühnen.

Diese mikrolegierten Stahlsorten vervollständigen das Amstrong® Sortiment (Datenblatt A20) und bieten eine besonders hohe Streckgrenze. Sie zeichnen sich durch ihre feine Kornstruktur sowie einen niedrigen Kohlenstoffgehalt, durch den die Schweißbarkeit verbessert wird, und eine kontrollierte Reinheit aus.

Gewichtsreduzierung

Die Stahlsorten in diesem Datenblatt besitzen gleichzeitig ausgezeichnete mechanische Eigenschaften (wie zum Beispiel eine sehr hohe Festigkeit, Dauerfestigkeit und Kerbschlagzähigkeit) und sind dabei gut umformbar sowie schweißbar. Die garantierte, sehr hohe Streckgrenze ermöglicht die Realisierung leichterer Endprodukte durch die Verringerung der Dicke des Stahls, ohne dass in punkto Leistungsdaten oder Betriebssicherheit Abstriche gemacht werden müssen. Diese Stahlsorten werden deshalb häufig als Ersatz für konventionelle Baustähle verwendet, wenn eine Gewichtsreduzierung erzielt werden muss.

Die Reduzierung der Dicke ermöglicht zusätzliche Einsparungen bei der Verarbeitung (einfachere Schweißnähte, geringere Transportkosten) und bei der Nutzung des Materials, insbesondere durch den Zuwachs der zulässigen Spannungen, erhöhte Sicherheit, Energieeinsparungen usw.

Abrieb-/Verschleißfestigkeit

Bei einigen Anwendungen (Förderanlagen, Erdbaumaschinen oder Transportfahrzeugen usw.) kann die Stahloberfläche Verschleiß unterliegen. Bei Verschleiß handelt es sich um ein komplexes physikalisches Phänomen, das nicht allein vom Vorhandensein von abrasiven Stoffen abhängt, sondern auch von den Bedingungen, unter denen es auftritt (Druck, Temperatur, Einwirkung, Korrosion usw.).

Höchstfeste Stähle ermöglichen im Vergleich mit herkömmlichen Baustählen eine beträchtliche Verbesserung der Abriebfestigkeit. Häufig sind sie ökonomischer und leichter zu verarbeiten als Stähle, die speziell im Hinblick auf ihre Verschleißfestigkeit entwickelt wurden.

Ihre sehr hohe Streckgrenze bietet eine Lösung zur Erhöhung der Ladekapazität und zur Verstärkung von Konstruktionen.

Zu den typischen Anwendungen gehören aufgrund der Möglichkeiten der Beanspruchbarkeit und Gewichtsreduzierung Teleskopkräne, Hubarbeitsbühnen, Teleskoplader, Kippfahrzeuge und Lastzüge.

Thermische Schneidverfahren

Diese Stahlsorten eignen sich problemlos zum Brenn-, Plasma- und Laserschneiden.

Bestimmung der möglichen Dickenreduzierung

Beim Wechsel von Güte 1 (mit niedriger Streckgrenze) zu Güte 2 (wie in diesem Datenblatt vorgeschlagen) kann eine Bestimmung der erzielbaren Dickenreduzierung wie folgt berechnet werden:

D2 = D1 (Re1/Re2)½

wobei D = Dicke Re = Streckgrenze

Beachten Sie: Andere Aspekte, wie zum Beispiel die Dauerfestigkeit, sollten vor jeder Verringerung der Dicke geprüft werden.

Diese Güten sind nur in der Oberflächenausführung „A - nicht sichtbar“ verfügbar.

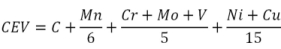

Die Schweißbarkeit und Kaltrissanfälligkeit dieser Güten werden mithilfe der PCM-Formel (Parameter-Rissmessung) genauer eingeschätzt, die speziell für kohlenstoffarme Stähle (< 0,11 %) entwickelt wurde.

Wegen ihres typischen niedrigen Kohlenstoffäquivalents (PCM < 0,25) lassen sich diese ArcelorMittal Güten ohne Vor- oder Nacherhitzen schweißen. Sie neigen aufgrund ihres niedrigen Kohlenstoff- und Legierungsgehalts nicht zu übermäßigem Aushärten, sind vollkommen unempfindlich für die Kaltrissbildung und eignen sich für alle Bogenschweißmethoden.

| Dickenbereich | CEV (typisch) | PCM (typisch) | |

| Amstrong® Ultra 650MC | ≤ 12 mm | 0,42 | 0,18 |

| > 12 mm | 0,45 | ||

| Amstrong® Ultra 700MC | < 6 mm | 0,37 | 0,16 |

| 6 < 10 mm | 0,43 | 0,18 | |

| ≥ 10 mm | 0,45 |

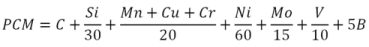

Erweichen der Wärmeeinflusszone - Empfehlungen zum Schweißen

Wenn nicht besonders sorgfältig vorgegangen wird, kann in der Wärmeeinflusszone (WEZ), insbesondere im interkritisch erhitzten Bereich der WEZ, Erweichen auftreten, was ein typisches Verhalten von thermomechanisch gewalzten Stahlgüten mit einer Streckgrenze von über 500 MPa ist. Das Ausmaß der Erweichung und die Breite des erweichten Bereichs nehmen mit der Wärmezufuhr beim Schweißen zu.

Um die hohen mechanischen Eigenschaften des Grundstoffs nach dem Schweißen zu erhalten, wird empfohlen, die Energie des Schweißprozesses auf 1,5 kJ/cm pro Millimeter Dicke zu beschränken (s. Abb. unten), was den folgenden maximalen Abkühlzeiten (zwischen 800° C und 500° C) entspricht:

Empfehlungen zur Auswahl der geeigneten Wärmezufuhr für das MAG-Schweißen von Amstrong® Ultra 700MC.

Zwischenlagentemperatur & Wärmebehandlung

Amstrong® Ultra 650MC und Amstrong® Ultra 700MC lassen sich ohne Vor- oder Nacherhitzen schweißen. Beim Mehrlagenschweißen fungiert die Zwischenlagentemperatur als Vorwärmen für den nächsten Durchlauf und erhöht die Abkühlzeit. Die Zwischenlagentemperatur sollte daher begrenzt werden, um Verluste bei den mechanischen Eigenschaften zu minimieren. Die empfohlene, maximale Zwischenlagentemperatur beträgt 100° C.

Ganz ähnlich kann auch eine Wärmebehandlung nach dem Schweißen einen Verlust bei den mechanischen Eigenschaften verursachen. Deshalb empfehlen wir nachdrücklich, dass Sie sich vor der Ausführung einer Wärmebehandlung an ArcelorMittal wenden, um die Einstellungen festzulegen.

Schweißdrahtauswahl

Wir empfehlen die Verwendung von Schweißdrähten, die der Festigkeit des Grundwerkstoffs entsprechen oder diese übertreffen. Die nachstehende Tabelle führt die für Amstrong® Ultra 700MC empfohlenen Schweißdrähte und Flussmittel auf.

| Lieferant | SMAW | GMAW | FCAW | SAW | |

|---|---|---|---|---|---|

| Esab | OK 75.75 | OK Autrod 13.29, OK Aristorod 13.31 | OK Tubrod 14.03 | OK Autrod 13.43 | OK Flux 10.62 |

| Filarc | Filarc 118 | Filarc PZ 6148 | |||

| Lincoln | Conarc 80 | LNM MoNiVa | Outershield 690-H | LNS 168 | P230 |

| Conarc 85 | Outershield MC-100 | LA 100 | Lincolnweld 8500 | ||

| Oerlikon | Tenacito 80 CL | Carbofil NiMoCr | Fluxofil 42 | OE-S3 NiMoCr | OP 121TT |

| Tenax 118M | Carbofil MnNiMo | Citoflux M07 | Fluxocord 42 | ||

| S.A.F. Air Liquide | Safer ND 80 | Nertalic 88 | Steelcored 42 | ||

| Safdual 270 | |||||

| Thyssen | SHNK 100 | Union NiMoCr | Union S3 NiMoCr | UV 421TT | |

Mechanische Eigenschaften nach dem Schweißen

Wenn sie innerhalb des empfohlenen Wärmezufuhrbereichs geschweißt werden, sind die Zugfestigkeit und Schlagzähigkeit des geschweißten Bereichs der Stahlgüten Amstrong® Ultra 650MC und Amstrong® Ultra 700MC höher als die Mindestanforderungen der Europäischen Normen EN 288 und EN 10149 bezüglich des Grundmetalls.

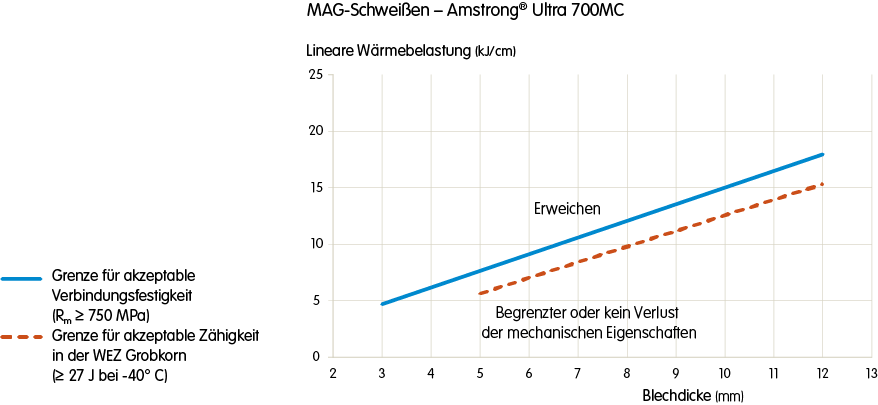

Die feine Kornstruktur und der niedrige Schwefelgehalt verbessern die Dauerfestigkeit des Stahls. Die Dauerfestigkeit wird mit Hilfe von einachsigen Versuchen mit unterschiedlichen Belastungsstufen bestimmt. Aus diesen Versuchen ergeben sich die Wöhlerlinie und die Ermüdungsgrenze der Stahlsorte.

Die typischen Wöhlerlinien von Amstrong® Ultra 700MC zeigen eine Ermüdungsgrenze von über 560 MPa (mit R = 0,1).

Jedoch empfiehlt es sich - wie bei den meisten Werkstoffen - Schweißverbindungen fern von hoch beanspruchten Zonen zu halten, insbesondere im Falle von dynamischer Belastung, da sie die Dauerfestigkeit nachteilig beeinflussen können.

| EN 10149-2:2013 | NF A 36-203:1992 | BS 1449/1 | SEW 92* | USA ASTM | Alte Markennamen | |

|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | S650MC | (QstE 690TM) | ||||

| Amstrong® Ultra 650MC | ||||||

| S700MC EN 10149-2 | S700MC | (E690D) | ||||

| Amstrong® Ultra 700MC | S700MC | (E690D) | 75F70 | A514 |

( ) Güte kommt der Norm am nächsten, Äquivalenz jedoch nicht gewährleistet.

* Die Werte für den Zugversuch dieser Stahlgüten beziehen sich auf Querproben.

| S650MC EN 10149-2 | |

|---|---|

| EN 10149-2:2013 | S650MC |

| NF A 36-203:1992 | |

| BS 1449/1 | |

| SEW 92* | (QstE 690TM) |

| USA ASTM | |

( ) Güte kommt der Norm am nächsten, Äquivalenz jedoch nicht gewährleistet.

* Die Werte für den Zugversuch dieser Stahlgüten beziehen sich auf Querproben.

| Amstrong® Ultra 650MC | |

|---|---|

| EN 10149-2:2013 | |

| NF A 36-203:1992 | |

| BS 1449/1 | |

| SEW 92* | |

| USA ASTM | |

* Die Werte für den Zugversuch dieser Stahlgüten beziehen sich auf Querproben.

| S700MC EN 10149-2 | |

|---|---|

| EN 10149-2:2013 | S700MC |

| NF A 36-203:1992 | (E690D) |

| BS 1449/1 | |

| SEW 92* | |

| USA ASTM | |

( ) Güte kommt der Norm am nächsten, Äquivalenz jedoch nicht gewährleistet.

* Die Werte für den Zugversuch dieser Stahlgüten beziehen sich auf Querproben.

| Amstrong® Ultra 700MC | |

|---|---|

| EN 10149-2:2013 | S700MC |

| NF A 36-203:1992 | (E690D) |

| BS 1449/1 | 75F70 |

| SEW 92* | |

| USA ASTM | A514 |

( ) Güte kommt der Norm am nächsten, Äquivalenz jedoch nicht gewährleistet.

* Die Werte für den Zugversuch dieser Stahlgüten beziehen sich auf Querproben.

( ) Güte kommt der Norm am nächsten, Äquivalenz jedoch nicht gewährleistet.

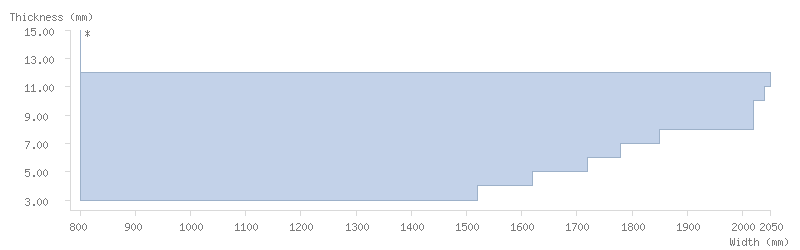

| Dicke (mm) | Min. Breite | S650MC EN 10149-2, Amstrong® Ultra 650MC | S700MC EN 10149-2, Amstrong® Ultra 700MC |

|---|---|---|---|

| Max. Breite | Max. Breite | ||

| 2.00 ≤ D < 3.00 | 800 | - | 1250 |

| 3.00 ≤ D < 4.00 | 1520 | 1520 | |

| 4.00 ≤ D < 5.00 | 1620 | 1620 | |

| 5.00 ≤ D < 6.00 | 1720 | 1720 | |

| 6.00 ≤ D < 7.00 | 1780 | 1780 | |

| 7.00 ≤ D < 8.00 | 1850 | 1850 | |

| 8.00 ≤ D < 10.00 | 2020 | 2020 | |

| 10.00 ≤ D < 11.00 | 2040 | 2040 | |

| 11.00 ≤ D < 12.00 | 2050 | 2050 | |

| 12.00 ≤ D < 15.00 | * | - |

* Bitte wenden Sie sich an uns.

Gebeizt

Auf Anfrage verfügbar. Bitte wenden Sie sich an uns.

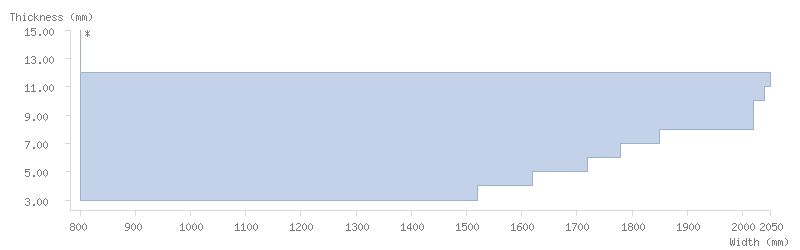

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 2.00 ≤ D < 3.00 | 800 | - |

| 3.00 ≤ D < 4.00 | 1520 | |

| 4.00 ≤ D < 5.00 | 1620 | |

| 5.00 ≤ D < 6.00 | 1720 | |

| 6.00 ≤ D < 7.00 | 1780 | |

| 7.00 ≤ D < 8.00 | 1850 | |

| 8.00 ≤ D < 10.00 | 2020 | |

| 10.00 ≤ D < 11.00 | 2040 | |

| 11.00 ≤ D < 12.00 | 2050 | |

| 12.00 ≤ D < 15.00 | * |

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 2.00 ≤ D < 3.00 | 800 | - |

| 3.00 ≤ D < 4.00 | 1520 | |

| 4.00 ≤ D < 5.00 | 1620 | |

| 5.00 ≤ D < 6.00 | 1720 | |

| 6.00 ≤ D < 7.00 | 1780 | |

| 7.00 ≤ D < 8.00 | 1850 | |

| 8.00 ≤ D < 10.00 | 2020 | |

| 10.00 ≤ D < 11.00 | 2040 | |

| 11.00 ≤ D < 12.00 | 2050 | |

| 12.00 ≤ D < 15.00 | * |

* Bitte wenden Sie sich an uns.

Gebeizt

Auf Anfrage verfügbar. Bitte wenden Sie sich an uns.

Zähigkeit

Die feine Kornstruktur und der niedrige Schwefel- und Kohlenstoffgehalt dieser Amstrong® Ultra Stahlsorten verbessern die Zähigkeit des Stahls.

Aus diesem Grund umfasst unser Amstrong® Ultra Sortiment auch die von EN 10149:2013 für diese Eigenschaft vorgeschlagene Option.

Amstrong® Ultra 650MC und Amstrong® Ultra 700MC sind in zwei Versionen verfügbar:

Biegen

Der minimale Biegeradius von Amstrong® Ultra 650MC und Amstrong® Ultra 700MC von 180° kann je nach Kantenqualität des Blechs variieren:

| Anmerkungen | Richtung | Dicke (mm) | Re (MPa) | Rm (MPa) | A80 (%) | Min. Dorndurchmesser für 180° Biegung | KV -20° C (J) | KV -40° C (J) | A 5.65√So (%) | |

|---|---|---|---|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | 1 | In Walzr. | 2 - 3 | ≥ 650 | 700 - 880 | ≥ 10 | - | - | - | - |

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 630 | |||||||||

| Quer zur Walzr. | 2 - 10 | - | - | - | ≥ 2 x t | - | - | - | ||

| Amstrong® Ultra 650MC | 2+1 | In Walzr. | 2 - 3 | ≥ 650 | 700 - 850 | ≥ 10 | - | - | - | - |

| 3 - 6 | - | ≥ 14 | ||||||||

| 6 - 8 | ≥ 40 | ≥ 27 | ||||||||

| 8 - 12 | ≥ 630 | |||||||||

| Quer zur Walzr. | 2 - 3 | ≥ 670 | 710 - 880 | ≥ 10 | ≥ 1.8 x t | - | - | - | ||

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 15 | ≥ 650 | |||||||||

| S700MC EN 10149-2 | 1 | In Walzr. | 2 - 3 | ≥ 700 | 750 - 950 | ≥ 10 | - | - | - | - |

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 680 | |||||||||

| Quer zur Walzr. | 2 - 10 | - | - | - | ≥ 2 x t | - | - | - | ||

| Amstrong® Ultra 700MC | 2+1 | In Walzr. | 2 - 3 | ≥ 700 | 750 - 930 | ≥ 10 | - | - | - | - |

| 3 - 6 | - | ≥ 14 | ||||||||

| 6 - 8 | ≥ 40 | ≥ 27 | ||||||||

| 8 - 13 | ≥ 680 | |||||||||

| Quer zur Walzr. | 2 - 3 | ≥ 720 | 760 - 950 | ≥ 10 | ≥ 1.8 x t | - | - | - | ||

| 3 - 8 | - | ≥ 12 | ||||||||

| 8 - 10 | ≥ 700 | |||||||||

| 10 - 13 | - |

Fett: strenger als Norm

1. Spezifizierter minimaler Dorndurchmesser für Biegewinkel bis 180° nach EN 10149-2:2013

t = Nenndicke

2. Die zähe Version mit einer garantierten Zähigkeit von 27J/-40° C. Sie trägt als Symbol hierfür ein ‚T‘ im Namen: Amstrong® Ultra 650MCT und Amstrong® Ultra 700MCT.

| Anmerkungen | Richtung | Dicke (mm) | S650MC EN 10149-2 | |

|---|---|---|---|---|

| Re (MPa) | 1 | In Walzr. | 2 - 8 | ≥ 650 |

| 8 - 10 | ≥ 630 | |||

| Rm (MPa) | In Walzr. | 2 - 10 | 700 - 880 | |

| A80 (%) | In Walzr. | 2 - 3 | ≥ 10 | |

| Min. Dorndurchmesser für 180° Biegung | Quer zur Walzr. | 2 - 10 | ≥ 2 x t | |

| A 5.65√So (%) | In Walzr. | 3 - 10 | ≥ 12 |

1. Spezifizierter minimaler Dorndurchmesser für Biegewinkel bis 180° nach EN 10149-2:2013

t = Nenndicke

| Anmerkungen | Richtung | Dicke (mm) | Amstrong® Ultra 650MC | |

|---|---|---|---|---|

| Re (MPa) | 2+1 | In Walzr. | 2 - 8 | ≥ 650 |

| 8 - 12 | ≥ 630 | |||

| Quer zur Walzr. | 2 - 8 | ≥ 670 | ||

| 8 - 15 | ≥ 650 | |||

| Rm (MPa) | In Walzr. | 2 - 12 | 700 - 850 | |

| Quer zur Walzr. | 2 - 15 | 710 - 880 | ||

| A80 (%) | In Walzr. | 2 - 3 | ≥ 10 | |

| Quer zur Walzr. | 2 - 3 | ≥ 10 | ||

| Min. Dorndurchmesser für 180° Biegung | Quer zur Walzr. | 2 - 15 | ≥ 1.8 x t | |

| KV -20° C (J) | In Walzr. | 6 - 12 | ≥ 40 | |

| KV -40° C (J) | In Walzr. | 6 - 12 | ≥ 27 | |

| A 5.65√So (%) | In Walzr. | 3 - 12 | ≥ 14 | |

| Quer zur Walzr. | 3 - 15 | ≥ 12 |

Fett: strenger als Norm

1. Spezifizierter minimaler Dorndurchmesser für Biegewinkel bis 180° nach EN 10149-2:2013

t = Nenndicke

2. Die zähe Version mit einer garantierten Zähigkeit von 27J/-40° C. Sie trägt als Symbol hierfür ein ‚T‘ im Namen: Amstrong® Ultra 650MCT und Amstrong® Ultra 700MCT.

| Anmerkungen | Richtung | Dicke (mm) | S700MC EN 10149-2 | |

|---|---|---|---|---|

| Re (MPa) | 1 | In Walzr. | 2 - 8 | ≥ 700 |

| 8 - 10 | ≥ 680 | |||

| Rm (MPa) | In Walzr. | 2 - 10 | 750 - 950 | |

| A80 (%) | In Walzr. | 2 - 3 | ≥ 10 | |

| Min. Dorndurchmesser für 180° Biegung | Quer zur Walzr. | 2 - 10 | ≥ 2 x t | |

| A 5.65√So (%) | In Walzr. | 3 - 10 | ≥ 12 |

1. Spezifizierter minimaler Dorndurchmesser für Biegewinkel bis 180° nach EN 10149-2:2013

t = Nenndicke

| Anmerkungen | Richtung | Dicke (mm) | Amstrong® Ultra 700MC | |

|---|---|---|---|---|

| Re (MPa) | 2+1 | In Walzr. | 2 - 8 | ≥ 700 |

| 8 - 13 | ≥ 680 | |||

| Quer zur Walzr. | 2 - 8 | ≥ 720 | ||

| 8 - 13 | ≥ 700 | |||

| Rm (MPa) | In Walzr. | 2 - 13 | 750 - 930 | |

| Quer zur Walzr. | 2 - 13 | 760 - 950 | ||

| A80 (%) | In Walzr. | 2 - 3 | ≥ 10 | |

| Quer zur Walzr. | 2 - 3 | ≥ 10 | ||

| Min. Dorndurchmesser für 180° Biegung | Quer zur Walzr. | 2 - 10 | ≥ 1.8 x t | |

| KV -20° C (J) | In Walzr. | 6 - 13 | ≥ 40 | |

| KV -40° C (J) | In Walzr. | 6 - 13 | ≥ 27 | |

| A 5.65√So (%) | In Walzr. | 3 - 13 | ≥ 14 | |

| Quer zur Walzr. | 3 - 13 | ≥ 12 |

Fett: strenger als Norm

1. Spezifizierter minimaler Dorndurchmesser für Biegewinkel bis 180° nach EN 10149-2:2013

t = Nenndicke

2. Die zähe Version mit einer garantierten Zähigkeit von 27J/-40° C. Sie trägt als Symbol hierfür ein ‚T‘ im Namen: Amstrong® Ultra 650MCT und Amstrong® Ultra 700MCT.

Fett: strenger als Norm

1. Spezifizierter minimaler Dorndurchmesser für Biegewinkel bis 180° nach EN 10149-2:2013

t = Nenndicke

2. Die zähe Version mit einer garantierten Zähigkeit von 27J/-40° C. Sie trägt als Symbol hierfür ein ‚T‘ im Namen: Amstrong® Ultra 650MCT und Amstrong® Ultra 700MCT.

| C (%) | Mn (%) | P (%) | S (%) | Si (%) | Al (%) | Nb (%) | Ti (%) | Mo (%) | B (%) | V (%) | Verzinkt | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S650MC EN 10149-2 | ≤ 0.120 | ≤ 2.00 | ≤ 0.025 | ≤ 0.015 | ≤ 0.60 | ≥ 0.015 | ≤ 0.090 | ≤ 0.220 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | No |

| Amstrong® Ultra 650MC | ≤ 0.100 | ≤ 2.00 | ≤ 0.025 | ≤ 0.005 | ≤ 0.25 | ≥ 0.015 | ≤ 0.090 | ≤ 0.150 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | - |

| S700MC EN 10149-2 | ≤ 0.120 | ≤ 2.10 | ≤ 0.025 | ≤ 0.015 | ≤ 0.60 | ≥ 0.015 | ≤ 0.090 | ≤ 0.220 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | No |

| Amstrong® Ultra 700MC | ≤ 0.100 | ≤ 2.10 | ≤ 0.025 | ≤ 0.005 | ≤ 0.25 | ≥ 0.015 | ≤ 0.090 | ≤ 0.150 | ≤ 0.50 | ≤ 0.0050 | ≤ 0.200 | - |

Fett: strenger als Norm

Die oben genannten chemischen Eigenschaften basieren auf Schmelzanalysedaten.

Die Summe der Gehalte an Nb, V und Ti darf maximal 0,22 % betragen.

Die Eignung zum Schmelztauchverzinken definiert sich gemäß den Anforderungen von EN ISO 14713-2, Tabelle 1.

Amstrong® Ultra 650MC und Amstrong® Ultra 700MC: Kat. A auf Wunsch für Dicken ≤ 8 mm möglich und Kat. B für höhere Dicken verfügbar.

| S650MC EN 10149-2 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 2.00 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.015 |

| Si (%) | ≤ 0.60 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.220 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Verzinkt | No |

| Amstrong® Ultra 650MC | |

|---|---|

| C (%) | ≤ 0.100 |

| Mn (%) | ≤ 2.00 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.005 |

| Si (%) | ≤ 0.25 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.150 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Verzinkt | - |

Fett: strenger als Norm

| S700MC EN 10149-2 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 2.10 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.015 |

| Si (%) | ≤ 0.60 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.220 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Verzinkt | No |

| Amstrong® Ultra 700MC | |

|---|---|

| C (%) | ≤ 0.100 |

| Mn (%) | ≤ 2.10 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.005 |

| Si (%) | ≤ 0.25 |

| Al (%) | ≥ 0.015 |

| Nb (%) | ≤ 0.090 |

| Ti (%) | ≤ 0.150 |

| Mo (%) | ≤ 0.50 |

| B (%) | ≤ 0.0050 |

| V (%) | ≤ 0.200 |

| Verzinkt | - |

Fett: strenger als Norm

Fett: strenger als Norm

Die oben genannten chemischen Eigenschaften basieren auf Schmelzanalysedaten.

Die Summe der Gehalte an Nb, V und Ti darf maximal 0,22 % betragen.

Die Eignung zum Schmelztauchverzinken definiert sich gemäß den Anforderungen von EN ISO 14713-2, Tabelle 1.

Amstrong® Ultra 650MC und Amstrong® Ultra 700MC: Kat. A auf Wunsch für Dicken ≤ 8 mm möglich und Kat. B für höhere Dicken verfügbar.

Fragen?

Stellen Sie Ihre Fragen über unser Kontaktformular auf

https://industry.arcelormittal.com/getintouch

Sämtliche Angaben im Katalog von ArcelorMittal Flat Carbon Europe S.A. sind unverbindlich. ArcelorMittal Flat Carbon Europe S.A. behält sich das Recht vor, sein Produktsortiment jederzeit ohne vorherige Ankündigung zu ändern.

Herunterladen

Herunterladen