In order to offer you the best possible experience, we suggest that you accept the deposit and reading of cookies and the use of technology necessary for their proper functioning:

Les aciers trempants au bore sont utilisés pour des applications exigeant de très bonnes caractéristiques de résistance à l’usure.

Les aciers trempants marquent une percée technologique dans le domaine des traitements thermiques. Ils utilisent le bore comme agent de trempe.

Le traitement en poche pratiqué sur ces aciers, combiné avec le contrôle du traitement thermomécanique du train à bandes, conduit à des microstructures très fines, qui leur confèrent une remarquable capacité de durcissement. Ces caractéristiques se traduisent par un excellent comportement sous charge de la pièce finie après traitement thermique.

Après traitement thermique

La dureté élevée obtenue après traitement thermique permet leur utilisation pour des applications qui requièrent une très bonne résistance à l'usure par abrasion.

Ces aciers rendent possible l'allègement significatif des pièces de structure ou de parties mobiles (jusqu'à 50% supérieur à celui obtenu avec les aciers à haute limite d'élasticité).

L'intérêt particulier des aciers trempants au bore est leur aptitude à la trempe à l'eau, qui rend leur traitement plus favorable à l'environnement (effluents) que celui des aciers à haut carbone usuels.

Leur aptitude à la trempe est exceptionnelle quel que soit le milieu (gazeux ou liquide).

ArcelorMittal propose les qualités d'aciers trempants au bore suivantes : Durabor® 20MnB5, Durabor® 22MnB5, Durabor® 28MnB5, Durabor® 30MnB5, Durabor® 33MnCrB5 et Durabor® 38MnB5, ainsi que des qualités EN ISO 683-2:2018 équivalentes. Veuillez nous contacter pour les autres qualités qui sont en cours de développement.

Les propriétés peuvent être adaptées à des exigences spécifiques. D’autres qualités peuvent être disponibles sur demande. Pour toute information supplémentaire, veuillez contacter nos équipes commerciales.

Le choix sera dicté par :

Le formage de toutes les qualités de la gamme d’aciers au bore Durabor® peut être réalisé à chaud ou à froid.

Etat à la livraison

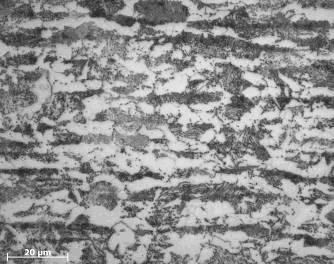

En dépit de la dureté modérée et des caractéristiques mécaniques, les qualités d’acier trempants au bore présentent une remarquable résistance à l’abrasion dans l’état dans lequel elles sont livrées grâce à leur microstructure composite consistant en une phase perlitique dure intégrée dans la ferrite. Pour cette raison, ces solutions idéales pour les applications nécessitant une bonne résistance à l’abrasion sont très économiques.

Durabor® 30MnB5

Structure ferritoperlitique

Les aciers trempants au bore sont utilisés pour les applications exigeant de très bonnes caractéristiques de résistance à l'usure. Parmi les principales applications pour ces qualités d’acier après traitement thermique, nous citerons : les machines agricoles (disques, socs de charrues), les engins de travaux publics et ceux destinés à l'industrie minière, les pièces coupantes, tubes pour pièces de sécurité automobiles, etc. Les toupies à béton sont une application populaire pour l’acier non-traité.

Caractérisation TRC du Durabor® 22MnB5

La température d'austénitisation préconisée est de 880°C.

La température de début de trempe (pour une vitesse de refroidissement maximale) est de 750°C.

La température Ac3 est de 860°C pour une vitesse de chauffe de 5°C/s. La température Ac1 est de 750°C et la température Ms (Martensitic Start), de 400°C.

Si on pratique une austénitisation de 5 minutes à 850°C, suivie d'une trempe à l'eau (sur une éprouvette de traction), la structure obtenue est totalement martensitique.

Pour le même essai réalisé à 840°C, on observe la présence d'îlots de ferrite résiduelle régulièrement répartis.

Caractérisation TRC du Durabor® 30MnB5

La température d'austénitisation préconisée est de 830°C à 850°C.

La température de début de trempe (pour une vitesse de refroidissement maximale) est de 730°C.

Les diagrammes TRC sont disponibles sur demande.

Mise en œuvre

Les qualités Durabor® 20MnB5, Durabor® 22MnB5, Durabor® 28MnB5, Durabor® 30MnB5, Durabor® 33MnCrB5 et Durabor® 38MnB5 présentent une bonne aptitude à la mise en forme à chaud ou à froid.

Les caractéristiques mécaniques typiques dans le sens de laminage avant et après trempe sont données dans le tableau ci-dessous pour un acier de 6 mm d'épaisseur :

| Etat à la livraison | Après trempe | ||||||

| Qualité | Re (MPa) | Rm (MPa) | A (%) | Dureté HRC | Re (MPa) | Rm (MPa) | A (%) |

| Durabor® 20MnB5 et EN ISO 683-2:2018 | 350 | 520 | 27 | 45 | 1100 | 1450 | 11 |

| Durabor® 22MnB5 | 1500 | 10 | |||||

| Durabor® 28MnB5 | 420 | 620 | 26 | 49 | 1200 | 1650 | 9 |

| Durabor® 30MnB5 et EN ISO 683-2:2018 | 440 | 660 | 25 | 50 | 1700 | 8 | |

| Durabor® 33MnCrB5 et EN ISO 683-2:2018 | 495 | 750 | 20 | 54 | 1300 | 2000 | 7 |

| Durabor® 38MnB5 | 480 | 760 | 18 | 55 | |||

En passant de la qualité Durabor® 30MnB5 à Durabor® 38MnB5, il est possible d’augmenter la dureté de 10% environ sur les parties trempées. Les tests d’abrasion démontrent que ce changement débouche sur une amélioration de 40% de la résistance à l’abrasion.

Seul l’aspect de surface de type A non visible est disponible pour les qualités au bore.

La résistance à la fatigue est déterminée après traitement thermique et trempe.

Le Durabor® 22MnB5 d'épaisseur 2,65 mm a été testé en fatigue selon une sollicitation cyclique de rapport de charge de Rs = 0,1 et ce, après différents traitements thermiques et pour une austénitisation réalisée à 950°C pendant 5 minutes.

| Echantillon chauffé 5 minutes à 950°C puis : | Limite d'endurances D (MPa) | Etendue (sigma) (MPa) | Contrainte maximale sD (MPa) |

|---|---|---|---|

| Trempé à l'eau | 253 | 6 | 562 |

| Trempé à l'huile | 260 | 5 | 578 |

| Trempé à l'eau + traitement thermique à 200°C pendant 20 minutes | 293 | 26 | 651 |

sD = (smax - smin)/2

Remarque :

La résistance à la fatigue des aciers trempants au bore d'ArcelorMittal est de 40 à 60% supérieure à celle d'une qualité S355MC AM FCE micro-alliée ; elle peut être réduite de plus de 30% si une décarburation totale est réalisée.

| EN 10083-3:2006 | NF A 36102 | DIN 1654 Teil 4 | BS970 Part 1 | UNI 3756 | UNE 36034 | J1268 | UNS | Anciens noms de marques | |

|---|---|---|---|---|---|---|---|---|---|

| 20MnB5 EN ISO 683-2:2018 | 20MnB5 | 20MnB5RR | 20B2 | 174H20 | |||||

| Durabor® 20MnB5 | 20MnB5 | 20MnB5RR | 20B2 | 174H20 | |||||

| Durabor® 22MnB5 | 20MnB5 | 20MnB5RR | 22B2 | 174H20 | 21B3 | 21B3/20MnB5 | 10B21/15B21 | H15211 | |

| Durabor® 28MnB5 | 28MnB5 | 28MnB5RR | 28B2 | ||||||

| 30MnB5 EN ISO 683-2:2018 | 30MnB5 | 30MnB5RR | 28B2 | 15B30 | H15301 | ||||

| Durabor® 30MnB5 | 30MnB5 | 30MnB5RR | 28B2 | 15B30 | H15301 | ||||

| 33MnCrB5 EN ISO 683-2:2018 | 33MnCrB5 | ||||||||

| Durabor® 33MnCrB5 | 33MnCrB5 | ||||||||

| 39MnB5 EN ISO 683-2:2018 | 38MnB5 | ||||||||

| Durabor® 38MnB5 | 38MnB5 |

Qualité en italique : non incluse dans la norme

| 20MnB5 EN ISO 683-2:2018 | |

|---|---|

| EN 10083-3:2006 | 20MnB5 |

| NF A 36102 | 20MnB5RR |

| DIN 1654 Teil 4 | 20B2 |

| BS970 Part 1 | 174H20 |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | |

| UNS | |

| Durabor® 20MnB5 | |

|---|---|

| EN 10083-3:2006 | 20MnB5 |

| NF A 36102 | 20MnB5RR |

| DIN 1654 Teil 4 | 20B2 |

| BS970 Part 1 | 174H20 |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | |

| UNS | |

Qualité en italique : non incluse dans la norme

| Durabor® 22MnB5 | |

|---|---|

| EN 10083-3:2006 | 20MnB5 |

| NF A 36102 | 20MnB5RR |

| DIN 1654 Teil 4 | 22B2 |

| BS970 Part 1 | 174H20 |

| UNI 3756 | 21B3 |

| UNE 36034 | 21B3/20MnB5 |

| J1268 | 10B21/15B21 |

| UNS | H15211 |

Qualité en italique : non incluse dans la norme

| Durabor® 28MnB5 | |

|---|---|

| EN 10083-3:2006 | 28MnB5 |

| NF A 36102 | 28MnB5RR |

| DIN 1654 Teil 4 | 28B2 |

| BS970 Part 1 | |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | |

| UNS | |

Qualité en italique : non incluse dans la norme

| 30MnB5 EN ISO 683-2:2018 | |

|---|---|

| EN 10083-3:2006 | 30MnB5 |

| NF A 36102 | 30MnB5RR |

| DIN 1654 Teil 4 | 28B2 |

| BS970 Part 1 | |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | 15B30 |

| UNS | H15301 |

| Durabor® 30MnB5 | |

|---|---|

| EN 10083-3:2006 | 30MnB5 |

| NF A 36102 | 30MnB5RR |

| DIN 1654 Teil 4 | 28B2 |

| BS970 Part 1 | |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | 15B30 |

| UNS | H15301 |

Qualité en italique : non incluse dans la norme

| 33MnCrB5 EN ISO 683-2:2018 | |

|---|---|

| EN 10083-3:2006 | 33MnCrB5 |

| NF A 36102 | |

| DIN 1654 Teil 4 | |

| BS970 Part 1 | |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | |

| UNS | |

| Durabor® 33MnCrB5 | |

|---|---|

| EN 10083-3:2006 | 33MnCrB5 |

| NF A 36102 | |

| DIN 1654 Teil 4 | |

| BS970 Part 1 | |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | |

| UNS | |

Qualité en italique : non incluse dans la norme

| 39MnB5 EN ISO 683-2:2018 | |

|---|---|

| EN 10083-3:2006 | 38MnB5 |

| NF A 36102 | |

| DIN 1654 Teil 4 | |

| BS970 Part 1 | |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | |

| UNS | |

| Durabor® 38MnB5 | |

|---|---|

| EN 10083-3:2006 | 38MnB5 |

| NF A 36102 | |

| DIN 1654 Teil 4 | |

| BS970 Part 1 | |

| UNI 3756 | |

| UNE 36034 | |

| J1268 | |

| UNS | |

Qualité en italique : non incluse dans la norme

Qualité en italique : non incluse dans la norme

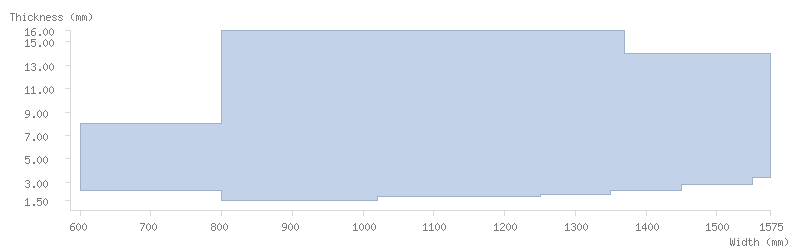

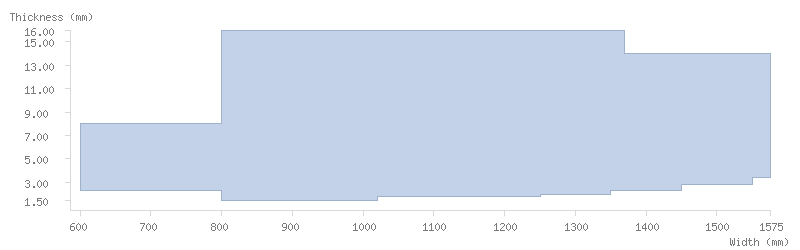

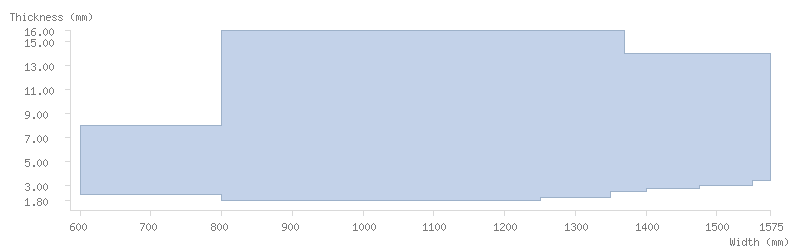

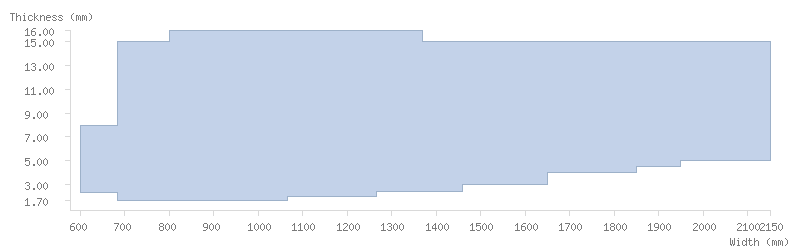

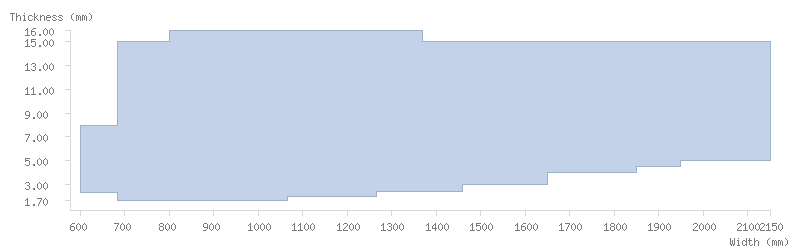

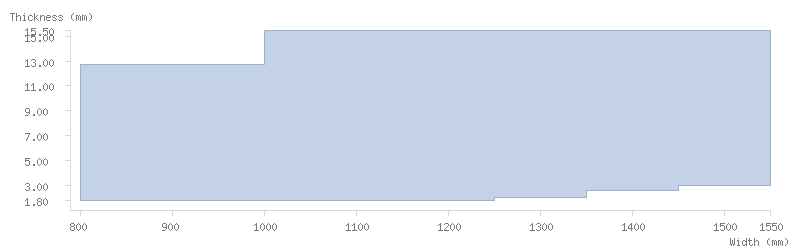

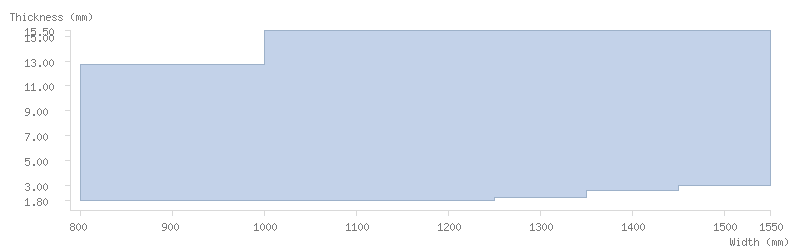

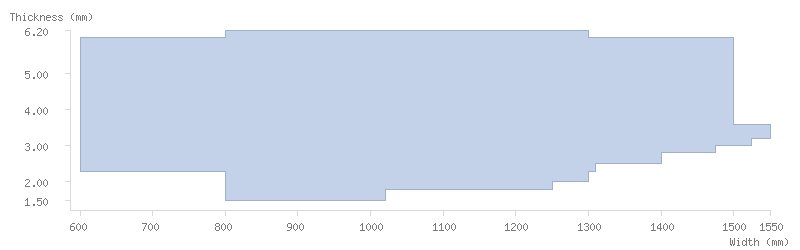

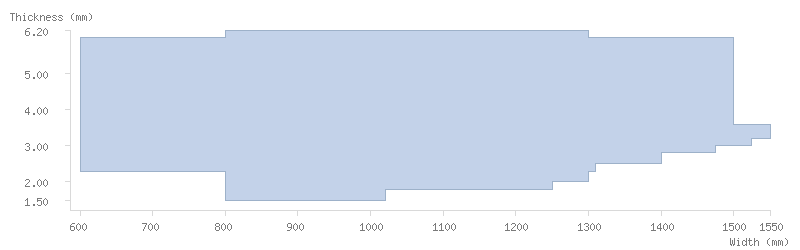

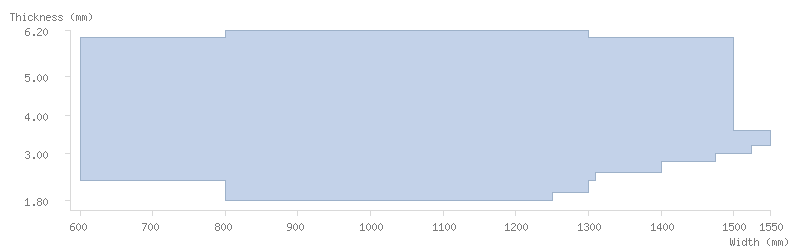

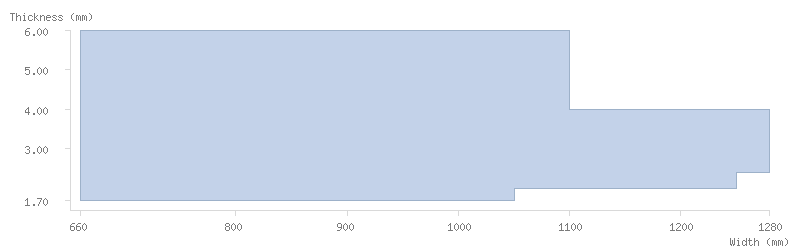

| Epaisseur (mm) | 20MnB5 EN ISO 683-2:2018, Durabor® 20MnB5 | Durabor® 22MnB5 | Durabor® 28MnB5 | 30MnB5 EN ISO 683-2:2018, Durabor® 30MnB5 | 33MnCrB5 EN ISO 683-2:2018, Durabor® 33MnCrB5 | 39MnB5 EN ISO 683-2:2018, Durabor® 38MnB5 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | |

| 1.50 ≤ ép. < 1.70 | 800 | 1020 | - | - | - | - | - | - | - | - | - | - |

| 1.70 ≤ ép. < 1.80 | 685 | 1015 | 685 | 1065 | ||||||||

| 1.80 ≤ ép. < 2.00 | 1250 | 800 | 1250 | 800 | 1250 | |||||||

| 2.00 ≤ ép. < 2.30 | 1350 | 1265 | 1350 | 1265 | 1350 | |||||||

| 2.30 ≤ ép. < 2.40 | 600 | 1450 | 600 | 600 | 600 | 1250 | ||||||

| 2.40 ≤ ép. < 2.50 | 1460 | 1460 | 1370 | |||||||||

| 2.50 ≤ ép. < 2.60 | 1400 | |||||||||||

| 2.60 ≤ ép. < 2.80 | 1450 | |||||||||||

| 2.80 ≤ ép. < 3.00 | 1550 | 1475 | ||||||||||

| 3.00 ≤ ép. < 3.40 | 1650 | 1550 | 1650 | 1550 | 1575 | |||||||

| 3.40 ≤ ép. < 4.00 | 1575 | 1575 | ||||||||||

| 4.00 ≤ ép. < 4.50 | 1850 | 1850 | ||||||||||

| 4.50 ≤ ép. < 5.00 | 1950 | 1950 | ||||||||||

| 5.00 ≤ ép. < 8.00 | 2150 | 2150 | ||||||||||

| 8.00 ≤ ép. < 12.70 | 800 | 800 | 685 | 800 | ||||||||

| 12.70 ≤ ép. < 14.00 | 1000 | |||||||||||

| 14.00 ≤ ép. < 15.00 | 1370 | 1370 | 1370 | |||||||||

| 15.00 ≤ ép. < 15.50 | - | - | 800 | 1370 | ||||||||

| 15.50 ≤ ép. < 16.00 | - | - | ||||||||||

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | 800 | 1020 |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 1250 | |

| 2.00 ≤ ép. < 2.30 | 1350 | |

| 2.30 ≤ ép. < 2.40 | 600 | 1450 |

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | 1550 | |

| 3.00 ≤ ép. < 3.40 | ||

| 3.40 ≤ ép. < 4.00 | 1575 | |

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 8.00 | ||

| 8.00 ≤ ép. < 12.70 | 800 | |

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | 1370 | |

| 15.00 ≤ ép. < 15.50 | ||

| 15.50 ≤ ép. < 16.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | 800 | 1020 |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 1250 | |

| 2.00 ≤ ép. < 2.30 | 1350 | |

| 2.30 ≤ ép. < 2.40 | 600 | 1450 |

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | 1550 | |

| 3.00 ≤ ép. < 3.40 | ||

| 3.40 ≤ ép. < 4.00 | 1575 | |

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 8.00 | ||

| 8.00 ≤ ép. < 12.70 | 800 | |

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | 1370 | |

| 15.00 ≤ ép. < 15.50 | ||

| 15.50 ≤ ép. < 16.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | 685 | 1015 |

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | 1265 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | 1460 | |

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.40 | 1650 | |

| 3.40 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | 1850 | |

| 4.50 ≤ ép. < 5.00 | 1950 | |

| 5.00 ≤ ép. < 8.00 | 2150 | |

| 8.00 ≤ ép. < 12.70 | ||

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | ||

| 15.00 ≤ ép. < 15.50 | - | - |

| 15.50 ≤ ép. < 16.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 800 | 1250 |

| 2.00 ≤ ép. < 2.30 | 1350 | |

| 2.30 ≤ ép. < 2.40 | 600 | |

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.60 | 1400 | |

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | 1475 | |

| 3.00 ≤ ép. < 3.40 | 1550 | |

| 3.40 ≤ ép. < 4.00 | 1575 | |

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 8.00 | ||

| 8.00 ≤ ép. < 12.70 | 800 | |

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | 1370 | |

| 15.00 ≤ ép. < 15.50 | ||

| 15.50 ≤ ép. < 16.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | 685 | 1065 |

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | 1265 | |

| 2.30 ≤ ép. < 2.40 | 600 | |

| 2.40 ≤ ép. < 2.50 | 1460 | |

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.40 | 1650 | |

| 3.40 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | 1850 | |

| 4.50 ≤ ép. < 5.00 | 1950 | |

| 5.00 ≤ ép. < 8.00 | 2150 | |

| 8.00 ≤ ép. < 12.70 | 685 | |

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | ||

| 15.00 ≤ ép. < 15.50 | 800 | 1370 |

| 15.50 ≤ ép. < 16.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | 685 | 1065 |

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | 1265 | |

| 2.30 ≤ ép. < 2.40 | 600 | |

| 2.40 ≤ ép. < 2.50 | 1460 | |

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.40 | 1650 | |

| 3.40 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | 1850 | |

| 4.50 ≤ ép. < 5.00 | 1950 | |

| 5.00 ≤ ép. < 8.00 | 2150 | |

| 8.00 ≤ ép. < 12.70 | 685 | |

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | ||

| 15.00 ≤ ép. < 15.50 | 800 | 1370 |

| 15.50 ≤ ép. < 16.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 800 | 1250 |

| 2.00 ≤ ép. < 2.30 | 1350 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | 1450 | |

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.40 | 1550 | |

| 3.40 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 8.00 | ||

| 8.00 ≤ ép. < 12.70 | ||

| 12.70 ≤ ép. < 14.00 | 1000 | |

| 14.00 ≤ ép. < 15.00 | ||

| 15.00 ≤ ép. < 15.50 | ||

| 15.50 ≤ ép. < 16.00 | - | - |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 800 | 1250 |

| 2.00 ≤ ép. < 2.30 | 1350 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | 1450 | |

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.40 | 1550 | |

| 3.40 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 8.00 | ||

| 8.00 ≤ ép. < 12.70 | ||

| 12.70 ≤ ép. < 14.00 | 1000 | |

| 14.00 ≤ ép. < 15.00 | ||

| 15.00 ≤ ép. < 15.50 | ||

| 15.50 ≤ ép. < 16.00 | - | - |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | ||

| 2.30 ≤ ép. < 2.40 | 600 | 1250 |

| 2.40 ≤ ép. < 2.50 | 1370 | |

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.40 | 1575 | |

| 3.40 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 8.00 | ||

| 8.00 ≤ ép. < 12.70 | 800 | |

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | 1370 | |

| 15.00 ≤ ép. < 15.50 | ||

| 15.50 ≤ ép. < 16.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | ||

| 2.30 ≤ ép. < 2.40 | 600 | 1250 |

| 2.40 ≤ ép. < 2.50 | 1370 | |

| 2.50 ≤ ép. < 2.60 | ||

| 2.60 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.40 | 1575 | |

| 3.40 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 8.00 | ||

| 8.00 ≤ ép. < 12.70 | 800 | |

| 12.70 ≤ ép. < 14.00 | ||

| 14.00 ≤ ép. < 15.00 | 1370 | |

| 15.00 ≤ ép. < 15.50 | ||

| 15.50 ≤ ép. < 16.00 |

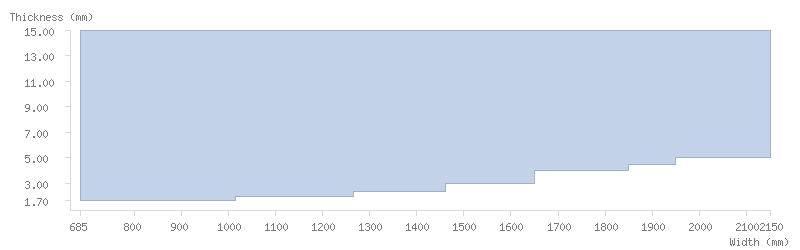

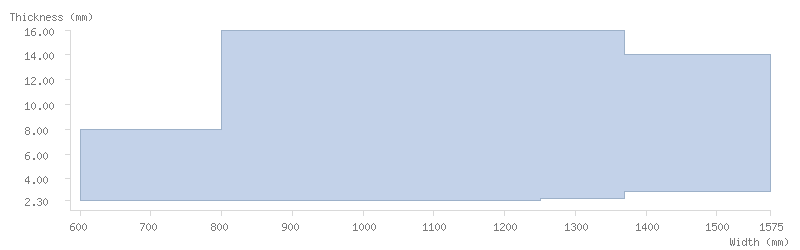

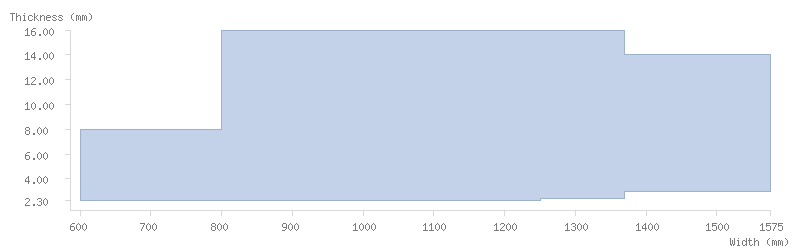

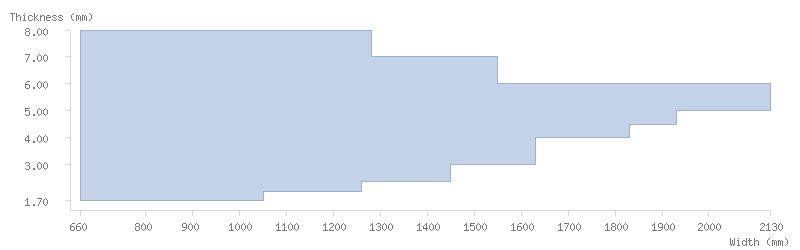

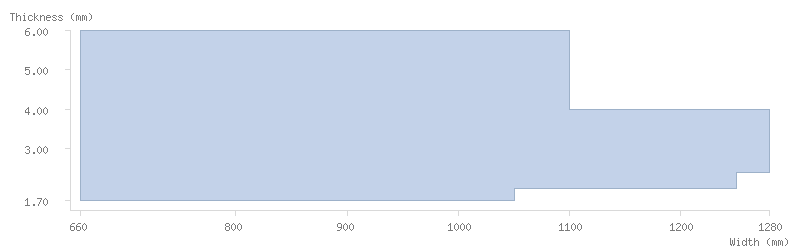

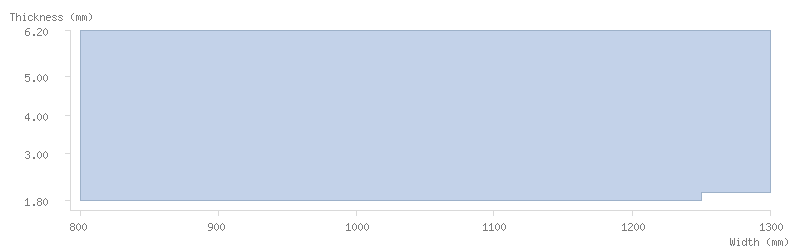

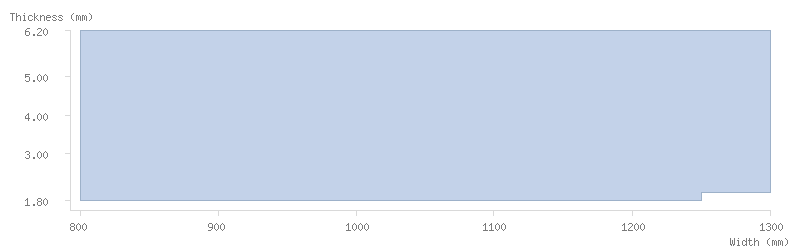

| Epaisseur (mm) | 20MnB5 EN ISO 683-2:2018, Durabor® 20MnB5 | Durabor® 22MnB5 | Durabor® 28MnB5 | 30MnB5 EN ISO 683-2:2018, Durabor® 30MnB5 | 33MnCrB5 EN ISO 683-2:2018, Durabor® 33MnCrB5 | 39MnB5 EN ISO 683-2:2018, Durabor® 38MnB5 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | Largeur mini | Largeur maxi | |

| 1.50 ≤ ép. < 1.70 | 800 | 1020 | - | - | - | - | - | - | - | - | - | - |

| 1.70 ≤ ép. < 1.80 | 660 | 1050 | 660 | 1050 | ||||||||

| 1.80 ≤ ép. < 2.00 | 1250 | 800 | 1250 | 800 | 1250 | |||||||

| 2.00 ≤ ép. < 2.30 | 1300 | 1260 | 1300 | 1250 | 1300 | |||||||

| 2.30 ≤ ép. < 2.40 | 600 | 1310 | 600 | 1310 | ||||||||

| 2.40 ≤ ép. < 2.50 | 1450 | 1280 | ||||||||||

| 2.50 ≤ ép. < 2.80 | 1400 | 1400 | ||||||||||

| 2.80 ≤ ép. < 3.00 | 1475 | 1475 | ||||||||||

| 3.00 ≤ ép. < 3.20 | 1525 | 1630 | 1525 | |||||||||

| 3.20 ≤ ép. < 3.60 | 1550 | 1550 | ||||||||||

| 3.60 ≤ ép. < 4.00 | 1500 | 1500 | ||||||||||

| 4.00 ≤ ép. < 4.50 | 1830 | 1100 | ||||||||||

| 4.50 ≤ ép. < 5.00 | 1930 | |||||||||||

| 5.00 ≤ ép. < 6.00 | 2130 | |||||||||||

| 6.00 ≤ ép. < 6.20 | 800 | 1300 | 1550 | 800 | 1300 | - | ||||||

| 6.20 ≤ ép. < 7.00 | - | - | - | - | - | - | ||||||

| 7.00 ≤ ép. < 8.00 | 1280 | |||||||||||

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | 800 | 1020 |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 1250 | |

| 2.00 ≤ ép. < 2.30 | 1300 | |

| 2.30 ≤ ép. < 2.40 | 600 | 1310 |

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.80 | 1400 | |

| 2.80 ≤ ép. < 3.00 | 1475 | |

| 3.00 ≤ ép. < 3.20 | 1525 | |

| 3.20 ≤ ép. < 3.60 | 1550 | |

| 3.60 ≤ ép. < 4.00 | 1500 | |

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | 800 | 1300 |

| 6.20 ≤ ép. < 7.00 | - | - |

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | 800 | 1020 |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 1250 | |

| 2.00 ≤ ép. < 2.30 | 1300 | |

| 2.30 ≤ ép. < 2.40 | 600 | 1310 |

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.80 | 1400 | |

| 2.80 ≤ ép. < 3.00 | 1475 | |

| 3.00 ≤ ép. < 3.20 | 1525 | |

| 3.20 ≤ ép. < 3.60 | 1550 | |

| 3.60 ≤ ép. < 4.00 | 1500 | |

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | 800 | 1300 |

| 6.20 ≤ ép. < 7.00 | - | - |

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | 660 | 1050 |

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | 1260 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | 1450 | |

| 2.50 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.20 | 1630 | |

| 3.20 ≤ ép. < 3.60 | ||

| 3.60 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | 1830 | |

| 4.50 ≤ ép. < 5.00 | 1930 | |

| 5.00 ≤ ép. < 6.00 | 2130 | |

| 6.00 ≤ ép. < 6.20 | 1550 | |

| 6.20 ≤ ép. < 7.00 | ||

| 7.00 ≤ ép. < 8.00 | 1280 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 800 | 1250 |

| 2.00 ≤ ép. < 2.30 | 1300 | |

| 2.30 ≤ ép. < 2.40 | 600 | 1310 |

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.80 | 1400 | |

| 2.80 ≤ ép. < 3.00 | 1475 | |

| 3.00 ≤ ép. < 3.20 | 1525 | |

| 3.20 ≤ ép. < 3.60 | 1550 | |

| 3.60 ≤ ép. < 4.00 | 1500 | |

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | 800 | 1300 |

| 6.20 ≤ ép. < 7.00 | - | - |

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | 660 | 1050 |

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | 1250 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | 1280 | |

| 2.50 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.20 | ||

| 3.20 ≤ ép. < 3.60 | ||

| 3.60 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | 1100 | |

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | - | |

| 6.20 ≤ ép. < 7.00 | ||

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | 660 | 1050 |

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | 1250 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | 1280 | |

| 2.50 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.20 | ||

| 3.20 ≤ ép. < 3.60 | ||

| 3.60 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | 1100 | |

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | - | |

| 6.20 ≤ ép. < 7.00 | ||

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 800 | 1250 |

| 2.00 ≤ ép. < 2.30 | 1300 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.20 | ||

| 3.20 ≤ ép. < 3.60 | ||

| 3.60 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | ||

| 6.20 ≤ ép. < 7.00 | - | - |

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | 800 | 1250 |

| 2.00 ≤ ép. < 2.30 | 1300 | |

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.20 | ||

| 3.20 ≤ ép. < 3.60 | ||

| 3.60 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | ||

| 6.20 ≤ ép. < 7.00 | - | - |

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | ||

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.20 | ||

| 3.20 ≤ ép. < 3.60 | ||

| 3.60 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | ||

| 6.20 ≤ ép. < 7.00 | ||

| 7.00 ≤ ép. < 8.00 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 1.70 | - | - |

| 1.70 ≤ ép. < 1.80 | ||

| 1.80 ≤ ép. < 2.00 | ||

| 2.00 ≤ ép. < 2.30 | ||

| 2.30 ≤ ép. < 2.40 | ||

| 2.40 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 2.80 | ||

| 2.80 ≤ ép. < 3.00 | ||

| 3.00 ≤ ép. < 3.20 | ||

| 3.20 ≤ ép. < 3.60 | ||

| 3.60 ≤ ép. < 4.00 | ||

| 4.00 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 6.00 | ||

| 6.00 ≤ ép. < 6.20 | ||

| 6.20 ≤ ép. < 7.00 | ||

| 7.00 ≤ ép. < 8.00 |

Ces qualités subissent un traitement de globulisation des sulfures de manganèse.

L'efficacité du bore est assurée par l'ajout d'éléments qui capturent l'azote libre.

| C (%) | Mn (%) | P (%) | S (%) | Si (%) | Al (%) | Ti (%) | B (%) | Cr (%) | |

|---|---|---|---|---|---|---|---|---|---|

| 20MnB5 EN ISO 683-2:2018 | 0.170 - 0.230 | 1.10 - 1.40 | ≤ 0.025 | ≤ 0.035 | ≤ 0.40 | - | - | 0.0008 - 0.0050 | - |

| Durabor® 20MnB5 | 0.190 - 0.230 | 1.15 - 1.35 | ≤ 0.020 | ≤ 0.005 | 0.15 - 0.35 | ≥ 0.020 | 0.020 - 0.050 | 0.0015 - 0.0045 | - |

| Durabor® 22MnB5 | 0.200 - 0.250 | 1.10 - 1.40 | ≤ 0.025 | ≤ 0.008 | 0.15 - 0.35 | ≥ 0.020 | 0.020 - 0.060 | 0.0020 - 0.0050 | - |

| Durabor® 28MnB5 | 0.260 - 0.300 | 1.20 - 1.40 | ≤ 0.020 | ≤ 0.005 | 0.20 - 0.30 | ≥ 0.015 | 0.020 - 0.050 | 0.0020 - 0.0050 | - |

| 30MnB5 EN ISO 683-2:2018 | 0.270 - 0.330 | 1.15 - 1.45 | ≤ 0.025 | ≤ 0.035 | ≤ 0.40 | - | - | 0.0008 - 0.0050 | - |

| Durabor® 30MnB5 | 0.270 - 0.330 | 1.15 - 1.45 | ≤ 0.025 | ≤ 0.004 | 0.20 - 0.30 | ≥ 0.020 | 0.020 - 0.050 | 0.0010 - 0.0040 | - |

| 33MnCrB5 EN ISO 683-2:2018 | 0.300 - 0.360 | 1.20 - 1.50 | ≤ 0.025 | ≤ 0.035 | ≤ 0.40 | - | - | 0.0008 - 0.0050 | 0.30 - 0.60 |

| Durabor® 33MnCrB5 | 0.300 - 0.380 | 1.20 - 1.45 | ≤ 0.020 | ≤ 0.030 | ≤ 0.35 | ≥ 0.015 | 0.020 - 0.050 | 0.0010 - 0.0040 | 0.40 - 0.50 |

| 39MnB5 EN ISO 683-2:2018 | 0.360 - 0.420 | 1.15 - 1.45 | ≤ 0.025 | ≤ 0.035 | ≤ 0.40 | - | - | 0.0008 - 0.0050 | - |

| Durabor® 38MnB5 | 0.360 - 0.400 | 1.20 - 1.40 | ≤ 0.020 | ≤ 0.005 | 0.20 - 0.35 | ≥ 0.020 | 0.020 - 0.050 | 0.0020 - 0.0050 | - |

Qualité en italique : non incluse dans la norme

Valeur en gras : plus stricte que la norme

| 20MnB5 EN ISO 683-2:2018 | |

|---|---|

| C (%) | 0.170 - 0.230 |

| Mn (%) | 1.10 - 1.40 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.40 |

| Al (%) | - |

| Ti (%) | - |

| B (%) | 0.0008 - 0.0050 |

| Cr (%) | - |

| Durabor® 20MnB5 | |

|---|---|

| C (%) | 0.190 - 0.230 |

| Mn (%) | 1.15 - 1.35 |

| P (%) | ≤ 0.020 |

| S (%) | ≤ 0.005 |

| Si (%) | 0.15 - 0.35 |

| Al (%) | ≥ 0.020 |

| Ti (%) | 0.020 - 0.050 |

| B (%) | 0.0015 - 0.0045 |

| Cr (%) | - |

Qualité en italique : non incluse dans la norme

Valeur en gras : plus stricte que la norme

| Durabor® 22MnB5 | |

|---|---|

| C (%) | 0.200 - 0.250 |

| Mn (%) | 1.10 - 1.40 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.008 |

| Si (%) | 0.15 - 0.35 |

| Al (%) | ≥ 0.020 |

| Ti (%) | 0.020 - 0.060 |

| B (%) | 0.0020 - 0.0050 |

| Cr (%) | - |

Qualité en italique : non incluse dans la norme

Valeur en gras : plus stricte que la norme

| Durabor® 28MnB5 | |

|---|---|

| C (%) | 0.260 - 0.300 |

| Mn (%) | 1.20 - 1.40 |

| P (%) | ≤ 0.020 |

| S (%) | ≤ 0.005 |

| Si (%) | 0.20 - 0.30 |

| Al (%) | ≥ 0.015 |

| Ti (%) | 0.020 - 0.050 |

| B (%) | 0.0020 - 0.0050 |

| Cr (%) | - |

Qualité en italique : non incluse dans la norme

| 30MnB5 EN ISO 683-2:2018 | |

|---|---|

| C (%) | 0.270 - 0.330 |

| Mn (%) | 1.15 - 1.45 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.40 |

| Al (%) | - |

| Ti (%) | - |

| B (%) | 0.0008 - 0.0050 |

| Cr (%) | - |

| Durabor® 30MnB5 | |

|---|---|

| C (%) | 0.270 - 0.330 |

| Mn (%) | 1.15 - 1.45 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.004 |

| Si (%) | 0.20 - 0.30 |

| Al (%) | ≥ 0.020 |

| Ti (%) | 0.020 - 0.050 |

| B (%) | 0.0010 - 0.0040 |

| Cr (%) | - |

Qualité en italique : non incluse dans la norme

Valeur en gras : plus stricte que la norme

| 33MnCrB5 EN ISO 683-2:2018 | |

|---|---|

| C (%) | 0.300 - 0.360 |

| Mn (%) | 1.20 - 1.50 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.40 |

| Al (%) | - |

| Ti (%) | - |

| B (%) | 0.0008 - 0.0050 |

| Cr (%) | 0.30 - 0.60 |

| Durabor® 33MnCrB5 | |

|---|---|

| C (%) | 0.300 - 0.380 |

| Mn (%) | 1.20 - 1.45 |

| P (%) | ≤ 0.020 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.35 |

| Al (%) | ≥ 0.015 |

| Ti (%) | 0.020 - 0.050 |

| B (%) | 0.0010 - 0.0040 |

| Cr (%) | 0.40 - 0.50 |

Qualité en italique : non incluse dans la norme

Valeur en gras : plus stricte que la norme

| 39MnB5 EN ISO 683-2:2018 | |

|---|---|

| C (%) | 0.360 - 0.420 |

| Mn (%) | 1.15 - 1.45 |

| P (%) | ≤ 0.025 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.40 |

| Al (%) | - |

| Ti (%) | - |

| B (%) | 0.0008 - 0.0050 |

| Cr (%) | - |

| Durabor® 38MnB5 | |

|---|---|

| C (%) | 0.360 - 0.400 |

| Mn (%) | 1.20 - 1.40 |

| P (%) | ≤ 0.020 |

| S (%) | ≤ 0.005 |

| Si (%) | 0.20 - 0.35 |

| Al (%) | ≥ 0.020 |

| Ti (%) | 0.020 - 0.050 |

| B (%) | 0.0020 - 0.0050 |

| Cr (%) | - |

Qualité en italique : non incluse dans la norme

Valeur en gras : plus stricte que la norme

Qualité en italique : non incluse dans la norme

Valeur en gras : plus stricte que la norme

Des questions ?

Posez-les via notre formulaire de contact sur

https://industry.arcelormittal.com/getintouch

Toutes les informations figurant dans le catalogue d'ArcelorMittal Flat Carbon Europe S.A. ne sont données qu'à titre indicatif. ArcelorMittal Flat Carbon Europe S.A. se réserve le droit de modifier à tout moment et sans préavis sa gamme de produits.

Télécharger

Télécharger