In order to offer you the best possible experience, we suggest that you accept the deposit and reading of cookies and the use of technology necessary for their proper functioning:

Lorsque cet acier est utilisé à l’état brut et exposé aux intempéries, une couche d’oxyde protecteur se forme à sa surface. C’est pourquoi cet acier est souvent appelé «l’acier auto-patinable».

Les aciers Indaten® 355 offrent une résistance améliorée à la corrosion atmosphérique et sont conformes à la norme EN 10025-5:2004. Ce sont des nuances à grains fins présentant une haute limite d'élasticité et optimisées afin d'offrir de très hautes performances de mise en œuvre.

Les qualités suivant EN 10025-5 peuvent être livrées :

Par ailleurs l’option 11c de l’EN 10025-5 est également disponible (les feuilles, tôles, bandes, larges-plats et les laminés marchands (largeur < 150 mm) d’épaisseur nominale ≤ 20 mm doivent être aptes au bordage sans fissuration).

Lorsque cet acier est utilisé à l'état brut (sans revêtement) et exposé aux intempéries, une couche très adhérente d'oxyde protecteur se forme à sa surface. Dès stabilisation du phénomène, cette «patine» présente une couleur brun pourpre et un aspect finement grainé. La valeur esthétique de cette apparence typique est mise à profit dans des projets architecturaux : constructions en harmonie avec l'environnement ou mises en valeur par contraste (avec l'acier inoxydable par exemple). En cas de rupture de cette patine, le phénomène d'oxydation reprend et génère une nouvelle protection de l'acier.

Les aciers Indaten® 355 peuvent également être utilisés à l'état revêtu (peinture, revêtements métalliques, etc.). Dans le cas de pièces peintes, il y a formation d'une couche protectrice d'oxydes qui empêche le foisonnement et la propagation de la rouille sous la peinture.

L'expérience a montré que les peintures présentent une meilleure tenue sur l'Indaten® 355 que sur les autres aciers au carbone.

Le champ d'application de l'Indaten® 355 est très large : architecture, sculpture, ouvrages d'art, cheminées industrielles, wagons de transport, silos, containers et pylônes.

Sa mise en œuvre à l'état nu élimine le problème de l'entretien et garantit la pérennité de la matière.

L'efficacité de la protection contre la corrosion dépend fortement de la vitesse de formation de la patine.

Pour une formation optimale de la patine, l'Indaten® 355 est utilisé en milieu non confiné y compris en atmosphère sulfurique. En revanche, il est fortement déconseillé d'utiliser l'Indaten® 355 en présence de condensation ou de souillures répétées, en particulier en milieu chloré.

Depuis le 1er juillet 2013, le Règlement des Produits de Construction dans l’Union Européenne (No. 305/2011 - CPR) impose pour les produits délivrés suivant une norme harmonisée (comme l’EN 10025), la délivrance d’un marquage CE. Ce marquage CE garantit, pour des utilisations définies dans la norme, les propriétés décrites dans la Déclaration de Performance transmise par le fabricant.

L’ensemble des aciers présentés dans cette fiche répondent à ce règlement.

Les Déclarations de Performance correspondantes sont disponibles sur notre site web à l’adresse :

Une composition chimique à faible teneur en carbone et une structure à grains fins confèrent à l'acier Indaten® 355 une bonne aptitude au soudage par les procédés usuels.

Soudage manuel avec électrodes enrobées (procédé n°111, SMAW)

| Fournisseurs | Références | EN ISO | AWS |

|---|---|---|---|

| Esab | OK 73.08* | 2560-A / E 46 5 Z B 32 | A5.5 / E8018-G |

| OK 48.08* | 2560-A / E 42 4 B 32 H5 | A5.1 / E7018 | |

| Lincoln Electric | Conarc 55CT SRP* | 499 / E 46 5 Mn1Ni B 32 H5 | A5.5 / E8018-W2-H4R |

| Conarc 60G** | 757 / E 55 4 Z B 32 H5 | A5.5 / E9018M-H4 | |

| Conarc 70G** | 757 / E 55 4 1NiMo B 32 H5 | A5.5 / E9018-G-H4 | |

| S.A.F. Air Liquide | Safer CU 56** | 499 / E 464 Z B 32 H5 | A5.5 / E8018-G |

| Safer NF 52** | 499 / E 424 B 54 H5 | A5.5 / E7028 | |

| 499 / E 423 B 74 H5 | |||

| Safer NF 510** | 499 / E 423 B 32 H5 | A5.5 / E7018 | |

| Thyssen | SH Patinax KB** | 499 / E 38 3 Z 1 NiCu B 42 | A5.5 / E7015-G |

* Electrode spécifique

** Electrode adaptée

Soudage à l'arc submergé (procédé n°21, SAW)

Les produits d'apport à utiliser sont identiques à ceux qui sont préconisés pour le soudage des aciers de mêmes caractéristiques mécaniques. La forte dilution inhérente à ce procédé conduit à des soudures patinables.

Les caractéristiques mécaniques obtenues sur joints soudés sont conformes aux prescriptions habituelles de réception.

| Fournisseurs | Références | EN ISO | AWS |

|---|---|---|---|

| Esab | Fil Autrod 13.36* | 756 / S2Ni1Cu | A5.23 / EG |

| OK Flux 10.71 et 10.81 à 10.83* | |||

| Lincoln Electric | Fil LNS 163* | ||

| Flux P230* | 760 / S A AB 1 67 AC H5 | ||

| Fil L60** | 756 / S1 | A5.17 / EL12 | |

| Flux 780** | 760 / S A AR/AB 1 78 AC H5 | ||

| Fil L61** | S2Si | A5.17 / EM12K | |

| Flux 860** | 760 / S A AB 1 56 AC H5 | ||

| S.A.F. Air Liquide | Fil AS 26** | 756 / S1 | A5.17 / EL12 |

| Flux AS 50** | 756 / SF 35 0 MS 1 S 1 | A5.17 / F6-A0-EL12 | |

| Fil AS 35** | 756 / S2 | A5.17 / EM12K | |

| Flux AS 50** | 756 / SF 38 0 MS 1 S 2 | A5.17 / F7-A0-EM12K | |

| Thyssen | Union Patinax U* | 756 / S 42 2 FB S0 | A5.23 / F7A2-EG-G |

| Flux UV 420 TT / UV 420 TT-LH* | 760 / SA FB 1 65 DC / SA FB 1 65 DC H5 |

* Couple Fil/Flux spécifique

** Couple Fil/Flux adapté

Soudage sous flux gazeux avec fil électrode fusible (procédé n°135, GMAW)

Les fils fins utilisés pour les aciers de construction de même grade peuvent être utilisés pour l'acier Indaten® 355. L'apport de cuivre par le cuivrage des fils contribue à la patinabilité des soudures. Les fils fourrés à utiliser sont également du même type que ceux des aciers au carbone-manganèse correspondants.

| Fournisseurs | Références | EN ISO | AWS |

|---|---|---|---|

| Esab | OK Autrod 12.51** | 440 / G3Si1 | A5.18 / ER70S-6 |

| OK AristoRod 13.29** | 12534 / GMn3Ni1CrMo | A5.28 / ER110S-G | |

| Lincoln Electric | LNM 28* | 12070 / G465MG3Ni1 | A5.28 / ER80S-G |

| LNM Ni1** | A5.28 / ER80S-Ni1 | ||

| S.A.F. Air Liquide | Nertalic 70 A** | 440 / G3Si1 | A5.18 / ER70S-6 |

| Thyssen | Union Patinax* | 440 / G423CGO | A5.18 / ER70S-G |

* Fil spécifique

** Fil adapté

Soudage sous flux gazeux avec fil fourré (procédé n°136, FCAW)

Ce procédé peut être employé sans difficulté pour l'assemblage des produits minces en respectant les mêmes paramètres de soudage que ceux des aciers au carbone-manganèse correspondants. Lorsqu'un métal d'apport est utilisé, il sera de même nature que le métal de base.

| Fournisseurs | Références | EN ISO | AWS |

|---|---|---|---|

| Esab | OK Tubrod 14.01* | 17632-A / T 42 2 Z M M 2 H10 | A5.18 / E70C-GM |

| OK Tubrod 15.00** | 758 / T 42 3 B M 2 H5 | A5.20 / E71T-5H4 | |

| 758 / T 42 3 B C 2 H5 | A5.20 / E71T-5MH4 | ||

| OK Tubrod 15.17** | 758 / T 46 4 1Ni P M 2 H5 | A5.29 / E81T1-Ni1M | |

| 758 / T 46 3 1Ni P C 2 H5 | |||

| Lincoln Electric | Outershield 500CT-H* | 758 / T 50 5 Z P M 2 H5 | A5.29 / E81T1-G-H4 |

| S.A.F. Air Liquide | Safdual 31* | 758 / T 42 4 B M 2 H5 | A5.20 / E71T5 |

| Safdual 248* | 758 / T 46 A Z MM 1 H5 | A5.29 / E81T1G-W2M |

* Fil spécifique

** Fil adapté

Esthétique : aspect de la patine

Utilisation en extérieur : la patine se forme naturellement à l’air libre (3 à 4 ans) mais de façon variable selon les conditions de condensation, d’évacuation et d’évaporation de l’eau. Après quelques années, elle se stabilise même en atmosphère industrielle, sulfurique ou rurale. Afin que la formation de la patine soit optimale, le processus d’oxydation peut être accéléré artificiellement en soumettant la surface de l'acier préalablement décalaminé par sablage ou grenaillage à une alternance de périodes sèches et humides.

Utilisation en intérieur : afin de conserver l’aspect brut du matériau tout en évitant la dissémination des poussières d’oxyde et les risques de taches, il est conseillé de traiter l'acier en trois phases :

Utilisation à l’état peint : en raison de la forte réactivité de la surface, nous recommandons de déposer la première couche de peinture sur une surface propre immédiatement après décapage ou sablage.

L’enrichissement en cuivre de la couche d’oxyde contribue à la formation de la patine adhérente, élastique et compacte qui se forme à la surface de l’acier Indaten® 355 au cours du processus de corrosion.

Le chrome et le nickel provoquent la formation de sulfates basiques insolubles qui colmatent les porosités de la couche d’oxyde et assurent une protection de la surface du métal contre les effets de l’eau et de l’oxygène.

Le silicium a une action favorable sur la résistance à la corrosion de même que, dans une moindre mesure, le phosphore.

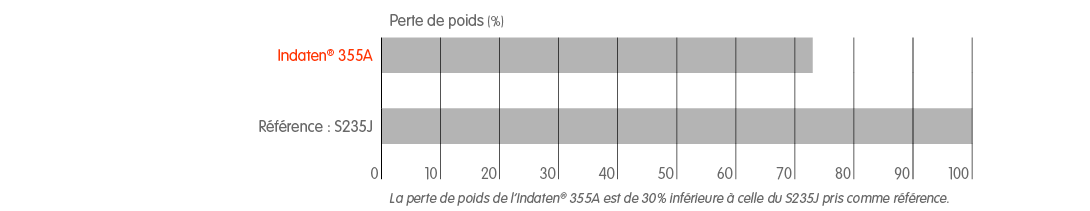

Corrosion en brouillard salin (selon l’ASTM B117)

Les tests ont été menés dans une chambre portée à 35°C où règne un brouillard contenant 5% de chlorure de sodium (NaCl).

La perte de poids est mesurée par pesée après 1000 heures de test, après élimination des oxydes à l'aide d'une solution acide (comparaison au poids initial de l'échantillon).

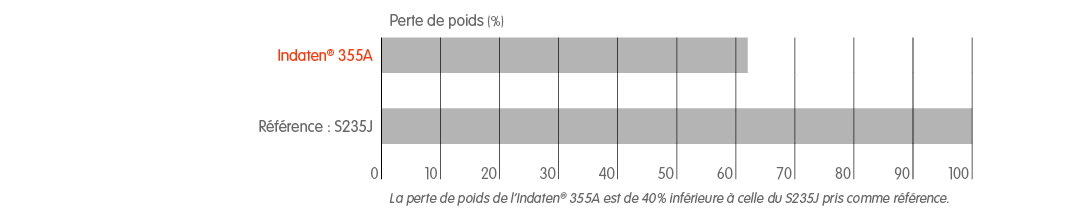

Corrosion atmosphérique

Les échantillons ont été exposés pendant 12 mois à une atmosphère industrielle et marine.

| EN 10155:1993 | JIS G3114 | ASTM | EN 10025-5:2004 | Anciens noms de marques | |

|---|---|---|---|---|---|

| S235J0W EN 10025-5 | S235J0W | ||||

| S235J2W EN 10025-5 | S235J2W | ||||

| S355J0W EN 10025-5 | S355J0W | ||||

| S355J0WP EN 10025-5 | S355J0WP | ||||

| Indaten® 355A | S355J0WP | SMA 50AW | A242 Grade A/A606 T2/A606 T4 | S355J0WP | Ensacor® A |

| S355J2W EN 10025-5 | S355J2W | ||||

| Indaten® 355D | S355J2W | S355J2W | Ensacor® D | ||

| S355J2WP EN 10025-5 | S355J2WP |

| S235J0W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S235J0W |

| Anciens noms de marques | |

| S235J2W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S235J2W |

| Anciens noms de marques | |

| S355J0W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J0W |

| Anciens noms de marques | |

| S355J0WP EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J0WP |

| Anciens noms de marques | |

| Indaten® 355A | |

|---|---|

| EN 10155:1993 | S355J0WP |

| JIS G3114 | SMA 50AW |

| ASTM | A242 Grade A/A606 T2/A606 T4 |

| EN 10025-5:2004 | S355J0WP |

| Anciens noms de marques | Ensacor® A |

| S355J2W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J2W |

| Anciens noms de marques | |

| Indaten® 355D | |

|---|---|

| EN 10155:1993 | S355J2W |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J2W |

| Anciens noms de marques | Ensacor® D |

| S355J2WP EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J2WP |

| Anciens noms de marques | |

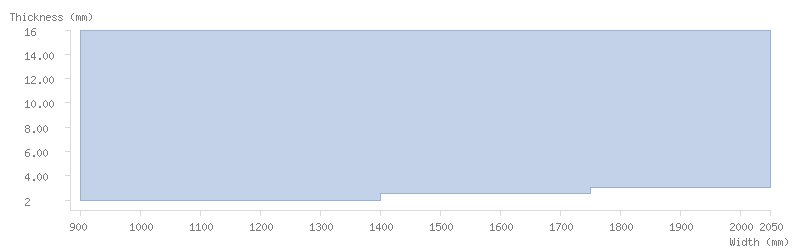

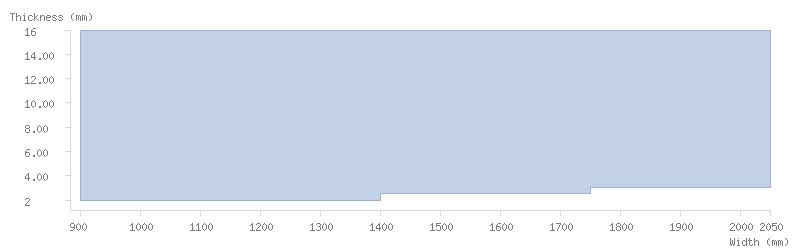

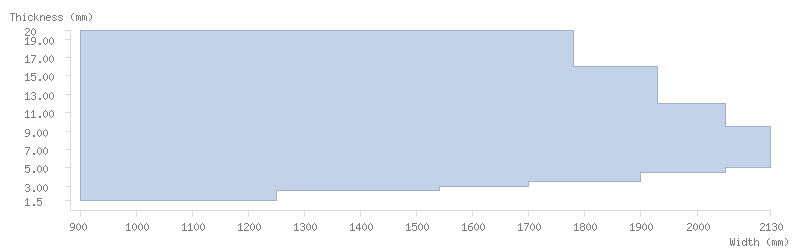

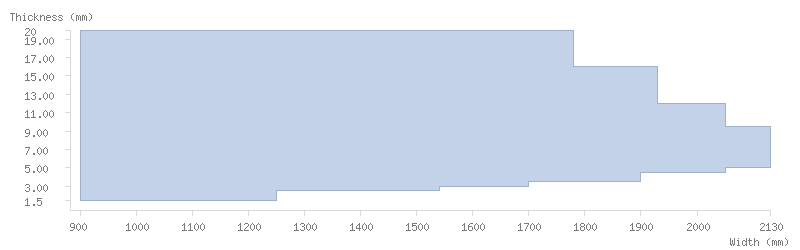

| Epaisseur (mm) | Largeur mini | S235J0W EN 10025-5, S235J2W EN 10025-5 | S355J0W EN 10025-5, S355J2W EN 10025-5, Indaten® 355D | S355J0WP EN 10025-5, Indaten® 355A, S355J2WP EN 10025-5 |

|---|---|---|---|---|

| Largeur maxi | Largeur maxi | Largeur maxi | ||

| 1.50 ≤ ép. < 2.00 | 900 | - | 1250 | 1250 |

| 2.00 ≤ ép. < 2.50 | 1400 | 1400 | ||

| 2.50 ≤ ép. < 3.00 | 1750 | 1540 | 1540 | |

| 3.00 ≤ ép. < 3.50 | 2050 | 1700 | 1700 | |

| 3.50 ≤ ép. < 4.50 | 1900 | 1780 | ||

| 4.50 ≤ ép. < 5.00 | 2050 | 1900 | ||

| 5.00 ≤ ép. < 5.50 | 2130 | 1990 | ||

| 5.50 ≤ ép. < 9.50 | 2130 | |||

| 9.50 ≤ ép. < 10.00 | 2050 | |||

| 10.00 ≤ ép. < 12.00 | 2030 | |||

| 12.00 ≤ ép. < 13.00 | 1930 | |||

| 13.00 ≤ ép. < 16.00 | 1930 | |||

| 16.00 ≤ ép. < 20.00 | - | 1780 | 1780 |

Des livraisons en produit décapé sont possibles sur consultation.

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | - | - |

| 2.00 ≤ ép. < 2.50 | 900 | 1400 |

| 2.50 ≤ ép. < 3.00 | 1750 | |

| 3.00 ≤ ép. < 3.50 | 2050 | |

| 3.50 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 5.50 | ||

| 5.50 ≤ ép. < 9.50 | ||

| 9.50 ≤ ép. < 10.00 | ||

| 10.00 ≤ ép. < 12.00 | ||

| 12.00 ≤ ép. < 13.00 | ||

| 13.00 ≤ ép. < 16.00 | ||

| 16.00 ≤ ép. < 20.00 | - | - |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | - | - |

| 2.00 ≤ ép. < 2.50 | 900 | 1400 |

| 2.50 ≤ ép. < 3.00 | 1750 | |

| 3.00 ≤ ép. < 3.50 | 2050 | |

| 3.50 ≤ ép. < 4.50 | ||

| 4.50 ≤ ép. < 5.00 | ||

| 5.00 ≤ ép. < 5.50 | ||

| 5.50 ≤ ép. < 9.50 | ||

| 9.50 ≤ ép. < 10.00 | ||

| 10.00 ≤ ép. < 12.00 | ||

| 12.00 ≤ ép. < 13.00 | ||

| 13.00 ≤ ép. < 16.00 | ||

| 16.00 ≤ ép. < 20.00 | - | - |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | 900 | 1250 |

| 2.00 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 3.00 | 1540 | |

| 3.00 ≤ ép. < 3.50 | 1700 | |

| 3.50 ≤ ép. < 4.50 | 1900 | |

| 4.50 ≤ ép. < 5.00 | 2050 | |

| 5.00 ≤ ép. < 5.50 | 2130 | |

| 5.50 ≤ ép. < 9.50 | ||

| 9.50 ≤ ép. < 10.00 | 2050 | |

| 10.00 ≤ ép. < 12.00 | ||

| 12.00 ≤ ép. < 13.00 | 1930 | |

| 13.00 ≤ ép. < 16.00 | ||

| 16.00 ≤ ép. < 20.00 | 1780 |

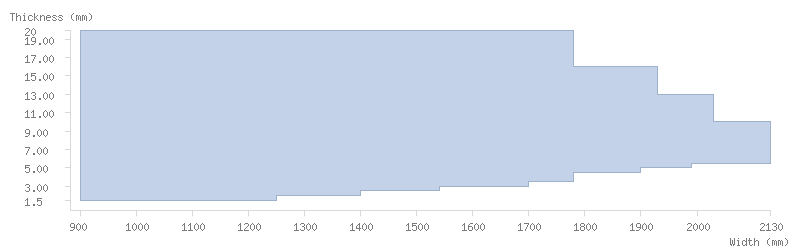

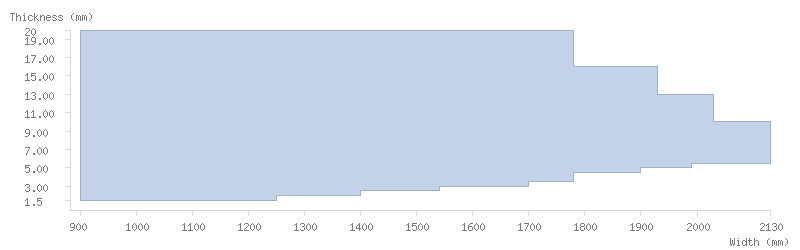

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | 900 | 1250 |

| 2.00 ≤ ép. < 2.50 | 1400 | |

| 2.50 ≤ ép. < 3.00 | 1540 | |

| 3.00 ≤ ép. < 3.50 | 1700 | |

| 3.50 ≤ ép. < 4.50 | 1780 | |

| 4.50 ≤ ép. < 5.00 | 1900 | |

| 5.00 ≤ ép. < 5.50 | 1990 | |

| 5.50 ≤ ép. < 9.50 | 2130 | |

| 9.50 ≤ ép. < 10.00 | ||

| 10.00 ≤ ép. < 12.00 | 2030 | |

| 12.00 ≤ ép. < 13.00 | ||

| 13.00 ≤ ép. < 16.00 | 1930 | |

| 16.00 ≤ ép. < 20.00 | 1780 |

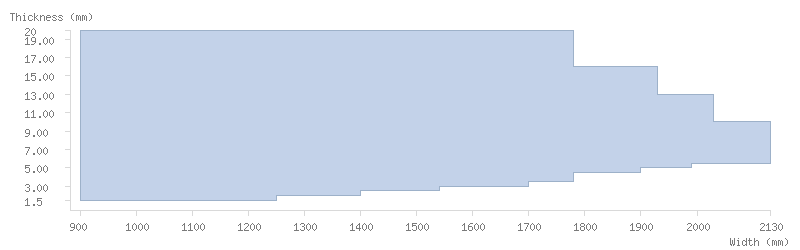

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | 900 | 1250 |

| 2.00 ≤ ép. < 2.50 | 1400 | |

| 2.50 ≤ ép. < 3.00 | 1540 | |

| 3.00 ≤ ép. < 3.50 | 1700 | |

| 3.50 ≤ ép. < 4.50 | 1780 | |

| 4.50 ≤ ép. < 5.00 | 1900 | |

| 5.00 ≤ ép. < 5.50 | 1990 | |

| 5.50 ≤ ép. < 9.50 | 2130 | |

| 9.50 ≤ ép. < 10.00 | ||

| 10.00 ≤ ép. < 12.00 | 2030 | |

| 12.00 ≤ ép. < 13.00 | ||

| 13.00 ≤ ép. < 16.00 | 1930 | |

| 16.00 ≤ ép. < 20.00 | 1780 |

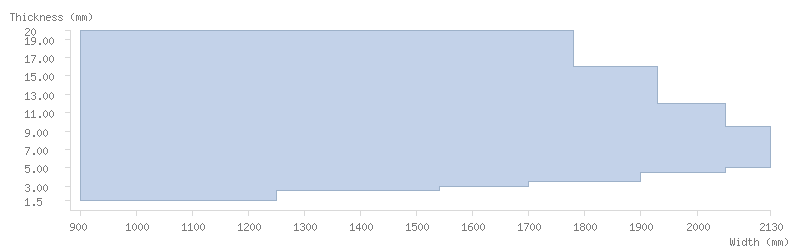

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | 900 | 1250 |

| 2.00 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 3.00 | 1540 | |

| 3.00 ≤ ép. < 3.50 | 1700 | |

| 3.50 ≤ ép. < 4.50 | 1900 | |

| 4.50 ≤ ép. < 5.00 | 2050 | |

| 5.00 ≤ ép. < 5.50 | 2130 | |

| 5.50 ≤ ép. < 9.50 | ||

| 9.50 ≤ ép. < 10.00 | 2050 | |

| 10.00 ≤ ép. < 12.00 | ||

| 12.00 ≤ ép. < 13.00 | 1930 | |

| 13.00 ≤ ép. < 16.00 | ||

| 16.00 ≤ ép. < 20.00 | 1780 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | 900 | 1250 |

| 2.00 ≤ ép. < 2.50 | ||

| 2.50 ≤ ép. < 3.00 | 1540 | |

| 3.00 ≤ ép. < 3.50 | 1700 | |

| 3.50 ≤ ép. < 4.50 | 1900 | |

| 4.50 ≤ ép. < 5.00 | 2050 | |

| 5.00 ≤ ép. < 5.50 | 2130 | |

| 5.50 ≤ ép. < 9.50 | ||

| 9.50 ≤ ép. < 10.00 | 2050 | |

| 10.00 ≤ ép. < 12.00 | ||

| 12.00 ≤ ép. < 13.00 | 1930 | |

| 13.00 ≤ ép. < 16.00 | ||

| 16.00 ≤ ép. < 20.00 | 1780 |

| Epaisseur (mm) | Largeur mini | Largeur maxi |

|---|---|---|

| 1.50 ≤ ép. < 2.00 | 900 | 1250 |

| 2.00 ≤ ép. < 2.50 | 1400 | |

| 2.50 ≤ ép. < 3.00 | 1540 | |

| 3.00 ≤ ép. < 3.50 | 1700 | |

| 3.50 ≤ ép. < 4.50 | 1780 | |

| 4.50 ≤ ép. < 5.00 | 1900 | |

| 5.00 ≤ ép. < 5.50 | 1990 | |

| 5.50 ≤ ép. < 9.50 | 2130 | |

| 9.50 ≤ ép. < 10.00 | ||

| 10.00 ≤ ép. < 12.00 | 2030 | |

| 12.00 ≤ ép. < 13.00 | ||

| 13.00 ≤ ép. < 16.00 | 1930 | |

| 16.00 ≤ ép. < 20.00 | 1780 |

Des livraisons en produit décapé sont possibles sur consultation.

| Notes | Direction | Epaisseur (mm) | Re (MPa) | Rm (MPa) | A80 (%) | A 5,65√So (%) | Ratio de pliage (ép.) | KV 0°C (J) | KV -20°C (J) | |

|---|---|---|---|---|---|---|---|---|---|---|

| S235J0W EN 10025-5 | L | 6 - 25 | - | - | - | - | - | ≥ 27 | - | |

| T | 1.5 - 2 | ≥ 235 | 360 - 510 | ≥ 17 | - | - | - | - | ||

| 2 - 2.5 | ≥ 18 | |||||||||

| 2.5 - 3 | ≥ 19 | |||||||||

| 3 - 16 | - | ≥ 24 | ||||||||

| 16 - 25 | ≥ 225 | |||||||||

| S235J2W EN 10025-5 | L | 6 - 25 | - | - | - | - | - | - | ≥ 27 | |

| T | 1.5 - 2 | ≥ 235 | 360 - 510 | ≥ 17 | - | - | - | - | ||

| 2 - 2.5 | ≥ 18 | |||||||||

| 2.5 - 3 | ≥ 19 | |||||||||

| 3 - 16 | - | ≥ 24 | ||||||||

| 16 - 25 | ≥ 225 | |||||||||

| S355J0W EN 10025-5 | L | 6 - 20 | - | - | - | - | - | ≥ 27 | - | |

| T | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 16 | 470 - 630 | - | ≥ 20 | |||||||

| 16 - 20 | ≥ 345 | |||||||||

| S355J0WP EN 10025-5 | L | 6 - 12 | - | - | - | - | - | ≥ 27 | - | |

| T | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 12 | 470 - 630 | - | ≥ 20 | |||||||

| Indaten® 355A | 1 | L | 6 - 16 | - | - | - | - | - | ≥ 27 | - |

| T | 1.7 - 3 | ≥ 355 | 510 - 680 | ≥ 18 | - | ≥ 1.5 | - | - | ||

| 3 - 10 | 490 - 630 | - | ≥ 22 | ≥ 2 | ||||||

| 10 - 16 | ≥ 3 | |||||||||

| S355J2W EN 10025-5 | L | 6 - 20 | - | - | - | - | - | - | ≥ 27 | |

| T | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 16 | 470 - 630 | - | ≥ 20 | |||||||

| 16 - 20 | ≥ 345 | |||||||||

| Indaten® 355D | L | 5 - 12.7 | - | - | - | - | - | - | ≥ 27 | |

| T | 1.8 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 12.7 | 470 - 630 | - | ≥ 20 | |||||||

| S355J2WP EN 10025-5 | L | 6 - 12 | - | - | - | - | - | - | ≥ 27 | |

| T | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 12 | 470 - 630 | - | ≥ 20 |

Valeur en gras : plus stricte que la norme

1. Pour des demandes de résilience à des températures plus basses, veuillez consulter un représentant technique d'ArcelorMittal.

| Direction | Epaisseur (mm) | S235J0W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | T | 1.5 - 16 | ≥ 235 |

| 16 - 25 | ≥ 225 | ||

| Rm (MPa) | T | 1.5 - 25 | 360 - 510 |

| A80 (%) | T | 1.5 - 2 | ≥ 17 |

| 2 - 2.5 | ≥ 18 | ||

| 2.5 - 3 | ≥ 19 | ||

| A 5,65√So (%) | T | 3 - 25 | ≥ 24 |

| KV 0°C (J) | L | 6 - 25 | ≥ 27 |

| Direction | Epaisseur (mm) | S235J2W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | T | 1.5 - 16 | ≥ 235 |

| 16 - 25 | ≥ 225 | ||

| Rm (MPa) | T | 1.5 - 25 | 360 - 510 |

| A80 (%) | T | 1.5 - 2 | ≥ 17 |

| 2 - 2.5 | ≥ 18 | ||

| 2.5 - 3 | ≥ 19 | ||

| A 5,65√So (%) | T | 3 - 25 | ≥ 24 |

| KV -20°C (J) | L | 6 - 25 | ≥ 27 |

| Direction | Epaisseur (mm) | S355J0W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | T | 1.5 - 16 | ≥ 355 |

| 16 - 20 | ≥ 345 | ||

| Rm (MPa) | T | 1.5 - 3 | 510 - 680 |

| 3 - 20 | 470 - 630 | ||

| A80 (%) | T | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5,65√So (%) | T | 3 - 20 | ≥ 20 |

| KV 0°C (J) | L | 6 - 20 | ≥ 27 |

| Direction | Epaisseur (mm) | S355J0WP EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | T | 1.5 - 12 | ≥ 355 |

| Rm (MPa) | T | 1.5 - 3 | 510 - 680 |

| 3 - 12 | 470 - 630 | ||

| A80 (%) | T | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5,65√So (%) | T | 3 - 12 | ≥ 20 |

| KV 0°C (J) | L | 6 - 12 | ≥ 27 |

| Notes | Direction | Epaisseur (mm) | Indaten® 355A | |

|---|---|---|---|---|

| Re (MPa) | 1 | T | 1.7 - 16 | ≥ 355 |

| Rm (MPa) | T | 1.7 - 3 | 510 - 680 | |

| 3 - 16 | 490 - 630 | |||

| A80 (%) | T | 1.7 - 3 | ≥ 18 | |

| A 5,65√So (%) | T | 3 - 16 | ≥ 22 | |

| Ratio de pliage (ép.) | T | 1.7 - 3 | ≥ 1.5 | |

| 3 - 10 | ≥ 2 | |||

| 10 - 16 | ≥ 3 | |||

| KV 0°C (J) | L | 6 - 16 | ≥ 27 |

Valeur en gras : plus stricte que la norme

1. Pour des demandes de résilience à des températures plus basses, veuillez consulter un représentant technique d'ArcelorMittal.

| Direction | Epaisseur (mm) | S355J2W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | T | 1.5 - 16 | ≥ 355 |

| 16 - 20 | ≥ 345 | ||

| Rm (MPa) | T | 1.5 - 3 | 510 - 680 |

| 3 - 20 | 470 - 630 | ||

| A80 (%) | T | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5,65√So (%) | T | 3 - 20 | ≥ 20 |

| KV -20°C (J) | L | 6 - 20 | ≥ 27 |

| Direction | Epaisseur (mm) | Indaten® 355D | |

|---|---|---|---|

| Re (MPa) | T | 1.8 - 12.7 | ≥ 355 |

| Rm (MPa) | T | 1.8 - 3 | 510 - 680 |

| 3 - 12.7 | 470 - 630 | ||

| A80 (%) | T | 1.8 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5,65√So (%) | T | 3 - 12.7 | ≥ 20 |

| KV -20°C (J) | L | 5 - 12.7 | ≥ 27 |

| Direction | Epaisseur (mm) | S355J2WP EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | T | 1.5 - 12 | ≥ 355 |

| Rm (MPa) | T | 1.5 - 3 | 510 - 680 |

| 3 - 12 | 470 - 630 | ||

| A80 (%) | T | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5,65√So (%) | T | 3 - 12 | ≥ 20 |

| KV -20°C (J) | L | 6 - 12 | ≥ 27 |

Valeur en gras : plus stricte que la norme

1. Pour des demandes de résilience à des températures plus basses, veuillez consulter un représentant technique d'ArcelorMittal.

| C (%) | Mn (%) | P (%) | S (%) | Si (%) | Al (%) | Cu (%) | Cr (%) | Ni (%) | Ceq (%) | Mo (%) | N (%) | Galvanisation | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S235J0W EN 10025-5 | ≤ 0.130 | 0.20 - 0.60 | ≤ 0.035 | ≤ 0.035 | ≤ 0.40 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.44 | - | ≤ 0.009 | No |

| S235J2W EN 10025-5 | ≤ 0.130 | 0.20 - 0.60 | ≤ 0.035 | ≤ 0.030 | ≤ 0.40 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.44 | - | ≤ 0.009 | No |

| S355J0W EN 10025-5 | ≤ 0.160 | 0.50 - 1.50 | ≤ 0.035 | ≤ 0.035 | ≤ 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.52 | ≤ 0.30 | ≤ 0.009 | No |

| S355J0WP EN 10025-5 | ≤ 0.120 | ≤ 1.00 | 0.060 - 0.150 | ≤ 0.035 | ≤ 0.75 | ≥ 0.020 | 0.25 - 0.55 | 0.30 - 1.25 | ≤ 0.65 | ≤ 0.52 | - | ≤ 0.009 | No |

| Indaten® 355A | ≤ 0.120 | ≤ 1.00 | 0.060 - 0.150 | ≤ 0.015 | 0.20 - 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.30 - 0.80 | ≤ 0.30 | ≤ 0.45 | - | ≤ 0.009 | No |

| S355J2W EN 10025-5 | ≤ 0.160 | 0.50 - 1.50 | ≤ 0.030 | ≤ 0.030 | ≤ 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.52 | ≤ 0.30 | ≤ 0.009 | No |

| Indaten® 355D | ≤ 0.160 | 0.50 - 1.50 | ≤ 0.030 | ≤ 0.030 | ≤ 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.52 | ≤ 0.30 | ≤ 0.009 | No |

| S355J2WP EN 10025-5 | ≤ 0.120 | ≤ 1.00 | 0.060 - 0.150 | ≤ 0.030 | ≤ 0.75 | ≥ 0.020 | 0.25 - 0.55 | 0.30 - 1.25 | ≤ 0.65 | ≤ 0.52 | - | ≤ 0.009 | No |

Valeur en gras : plus stricte que la norme

Les analyses chimiques indiquées sont les analyses de coulée.

Pour l'Indaten® 355D, Zr ≤ 0,15%

| S235J0W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.130 |

| Mn (%) | 0.20 - 0.60 |

| P (%) | ≤ 0.035 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.40 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.44 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

| S235J2W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.130 |

| Mn (%) | 0.20 - 0.60 |

| P (%) | ≤ 0.035 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.40 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.44 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

| S355J0W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.160 |

| Mn (%) | 0.50 - 1.50 |

| P (%) | ≤ 0.035 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | ≤ 0.30 |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

| S355J0WP EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 1.00 |

| P (%) | 0.060 - 0.150 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.75 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.30 - 1.25 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

| Indaten® 355A | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 1.00 |

| P (%) | 0.060 - 0.150 |

| S (%) | ≤ 0.015 |

| Si (%) | 0.20 - 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.30 - 0.80 |

| Ni (%) | ≤ 0.30 |

| Ceq (%) | ≤ 0.45 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

Valeur en gras : plus stricte que la norme

| S355J2W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.160 |

| Mn (%) | 0.50 - 1.50 |

| P (%) | ≤ 0.030 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | ≤ 0.30 |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

| Indaten® 355D | |

|---|---|

| C (%) | ≤ 0.160 |

| Mn (%) | 0.50 - 1.50 |

| P (%) | ≤ 0.030 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | ≤ 0.30 |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

| S355J2WP EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 1.00 |

| P (%) | 0.060 - 0.150 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.75 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.30 - 1.25 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Galvanisation | No |

Valeur en gras : plus stricte que la norme

Les analyses chimiques indiquées sont les analyses de coulée.

Pour l'Indaten® 355D, Zr ≤ 0,15%

Des questions ?

Posez-les via notre formulaire de contact sur

https://industry.arcelormittal.com/getintouch

Toutes les informations figurant dans le catalogue d'ArcelorMittal Flat Carbon Europe S.A. ne sont données qu'à titre indicatif. ArcelorMittal Flat Carbon Europe S.A. se réserve le droit de modifier à tout moment et sans préavis sa gamme de produits.

Télécharger

Télécharger