In order to offer you the best possible experience, we suggest that you accept the deposit and reading of cookies and the use of technology necessary for their proper functioning:

Wird dieser Stahl im Rohzustand den Witterungsbedingungen ausgesetzt, so bildet sich eine schützende Oxidschicht auf seiner Oberfläche. Er schützt sich selbst mit einer attraktiven Patina.

Die Stähle der Sorte Indaten® 355 bieten eine verbesserte Beständigkeit gegen atmosphärische Korrosion und entsprechen der Norm EN 10025-5:2004. Sie sind höherfeste optimierte Feinkornbaustähle, die hohe Verarbeitungsleistungen bieten.

Der Stahl kann in Güten laut EN 10025-5 geliefert werden:

Option 11c der Norm EN 10025-5 ist ebenfalls lieferbar (Stahlblech, Grobblech, Bänder, breite Flachstäbe und Flacherzeugnisse (Breite < 150 mm) mit einer Nenndicke ≤ 20 mm sind zum Flanschen ohne Rissbildung geeignet).

Wird dieser Stahl unbeschichtet (im Rohzustand) der Witterung ausgesetzt, entsteht eine Oxidschicht, die wie eine stark gebundene Patina den Stahl schützt. Schon nach kurzer Zeit zeigt diese „Patina“ eine purpurbraune Farbe und eine feinkörnige Oberfläche. Durch ihre charakteristische Farbe eignen sich die Stähle der Sorte Indaten® für Architekturanwendungen, wenn Bauten im farblichen Einklang mit ihrem Umfeld oder die Erzielung treffender Kontraste (zum Beispiel zu rostfreiem Stahl) angestrebt werden. Wird die schützende Patina verletzt, beginnt der Stahl wieder zu oxidieren und ist so weiterhin geschützt.

Die Stähle der Sorte Indaten® 355 können auch mit Beschichtung eingesetzt werden (Anstrich, Oberflächenveredelung, metallische Beschichtung usw.). Beim Anstrich der Teile entsteht eine Oxidschicht, die die Bildung und Ausbreitung von Rost unter dem Anstrich verhindert.

Die Erfahrung zeigt, dass Anstriche auf Indaten® 355 besser halten als auf den anderen Kohlenstoffstählen.

Indaten® 355 besitzt ein sehr weites Anwendungsgebiet: Architektur, Bildhauerkunst, Kunstbauten, Industrieschornsteine, Eisenbahnwaggons, Silos, Container und Brückenpfeiler.

Bei der unbeschichteten Verwendung entfällt jegliche Wartung und die Langlebigkeit des Werkstoffs ist garantiert.

Die Korrosionsschutzwirkung hängt in entscheidendem Maβe davon ab, wie schnell sich die Patina bildet.

Damit die Patinabildung optimal verläuft, sollte Indaten® 355 im Auβenbereich, zum Beispiel in einer schwefelhaltigen Umgebung, eingesetzt werden. Ungeeignet ist dagegen ein Umfeld, in dem Indaten® 355 wiederholt der Kondenswasserbildung oder Verschmutzung ausgesetzt ist. Dies gilt insbesondere für eine chlorhaltige Umgebung.

Seit dem 1. Juli 2013 verlangt die Bauprodukte-Verordnung (Verordnung (EU) Nr. 305/2011 – BauPVo), dass die CE-Kennzeichnung verpflichtend an allen Produkten anzubringen ist, die in Übereinstimmung mit einer harmonisierten Norm (z.B. EN 10025) geliefert werden. Die CE-Kennzeichnung garantiert – für die in der Norm definierten Anwendungen – die in der Leistungserklärung des Herstellers beschriebenen Eigenschaften.

Alle in diesem Datenblatt genannten Stähle entsprechen dieser Verordnung.

Die jeweiligen Leistungserklärungen finden Sie auf unserer Website unter:

Aufgrund seines niedrigen Kohlenstoffgehalts und seiner feinkörnigen Struktur besitzt Indaten® eine hervorragende Schweißbarkeit mit allen herkömmlichen Schweißverfahren.

Manuelles Schweißen mit Mantelelektrode (Verfahren Nr. 111, SMAW)

| Lieferant | Referenzen | EN ISO | AWS |

|---|---|---|---|

| Esab | OK 73.08* | 2560-A / E 46 5 Z B 32 | A5.5 / E8018-G |

| OK 48.08* | 2560-A / E 42 4 B 32 H5 | A5.1 / E7018 | |

| Lincoln Electric | Conarc 55CT SRP* | 499 / E 46 5 Mn1Ni B 32 H5 | A5.5 / E8018-W2-H4R |

| Conarc 60G** | 757 / E 55 4 Z B 32 H5 | A5.5 / E9018M-H4 | |

| Conarc 70G** | 757 / E 55 4 1NiMo B 32 H5 | A5.5 / E9018-G-H4 | |

| S.A.F. Air Liquide | Safer CU 56** | 499 / E 464 Z B 32 H5 | A5.5 / E8018-G |

| Safer NF 52** | 499 / E 424 B 54 H5 | A5.5 / E7028 | |

| 499 / E 423 B 74 H5 | |||

| Safer NF 510** | 499 / E 423 B 32 H5 | A5.5 / E7018 | |

| Thyssen | SH Patinax KB** | 499 / E 38 3 Z 1 NiCu B 42 | A5.5 / E7015-G |

* Spezifische Elektrode

** Angepasste Elektrode

Lichtbogenschweißen (Verfahren Nr. 21, SAW)

Es werden dieselben Schweißzusätze empfohlen wie für Kohlenstoffstähle mit ähnlichen mechanischen Eigenschaften. Die starke Vermischung des Basismaterials bei diesem Schweißprozess fördert die Patinabildung auf der Schweißnaht.

Die mechanischen Eigenschaften der Schweißnaht entsprechen den üblichen Abnahmevorschriften.

| Lieferant | Referenzen | EN ISO | AWS |

|---|---|---|---|

| Esab | Fil Autrod 13.36* | 756 / S2Ni1Cu | A5.23 / EG |

| OK Flux 10.71 und 10.81 bis 10.83* | |||

| Lincoln Electric | Fil LNS 163* | ||

| Flux P230* | 760 / S A AB 1 67 AC H5 | ||

| Fil L60** | 756 / S1 | A5.17 / EL12 | |

| Flux 780** | 760 / S A AR/AB 1 78 AC H5 | ||

| Fil L61** | S2Si | A5.17 / EM12K | |

| Flux 860** | 760 / S A AB 1 56 AC H5 | ||

| S.A.F. Air Liquide | Fil AS 26** | 756 / S1 | A5.17 / EL12 |

| Flux AS 50** | 756 / SF 35 0 MS 1 S 1 | A5.17 / F6-A0-EL12 | |

| Fil AS 35** | 756 / S2 | A5.17 / EM12K | |

| Flux AS 50** | 756 / SF 38 0 MS 1 S 2 | A5.17 / F7-A0-EM12K | |

| Thyssen | Union Patinax U* | 756 / S 42 2 FB S0 | A5.23 / F7A2-EG-G |

| Flux UV 420 TT / UV 420 TT-LH* | 760 / SA FB 1 65 DC / SA FB 1 65 DC H5 |

* Spezifische Schweißdraht-Flussmittel-Kombination

** Angepasste Schweißdraht-Flussmittel-Kombination

Schutzgas-Lichtbogenschweißen mit abschmelzbarer Drahtelektrode (Verfahren Nr. 135, GMAW)

Die feinen Drähte, die für die entsprechende Baustahlgüte eingesetzt werden, können auch für Indaten® 355 eingesetzt werden. Die Anreicherung der Schweißnähte mit Kupfer durch Verkupferung der Schweißdrähte fördert die Patinabildung auf den Schweißnähten. Es können dieselben Fülldrähte verwendet werden wie für Kohlenstoff-Manganstähle derselben Qualität.

| Lieferant | Referenzen | EN ISO | AWS |

|---|---|---|---|

| Esab | OK Autrod 12.51** | 440 / G3Si1 | A5.18 / ER70S-6 |

| OK AristoRod 13.29** | 12534 / GMn3Ni1CrMo | A5.28 / ER110S-G | |

| Lincoln Electric | LNM 28* | 12070 / G465MG3Ni1 | A5.28 / ER80S-G |

| LNM Ni1** | A5.28 / ER80S-Ni1 | ||

| S.A.F. Air Liquide | Nertalic 70 A** | 440 / G3Si1 | A5.18 / ER70S-6 |

| Thyssen | Union Patinax* | 440 / G423CGO | A5.18 / ER70S-G |

* Spezifischer Schweißdraht

** Angepasster Schweißdraht

Schutzgas-Lichtbogenschweißen mit flussmittelgefüllter Elektrode (Verfahren Nr. 136, FCAW)

Dieses Verfahren kann für die Verbindung von dünnen Produkten verwendet werden. Es gelten die gleichen Schweißparameter wie für Kohlenstoff-Manganstähle. Wenn ein Zusatzmetall eingesetzt wird, muss es ähnliche Eigenschaften wie das Basismetall haben.

| Lieferant | Referenzen | EN ISO | AWS |

|---|---|---|---|

| Esab | OK Tubrod 14.01* | 17632-A / T 42 2 Z M M 2 H10 | A5.18 / E70C-GM |

| OK Tubrod 15.00** | 758 / T 42 3 B M 2 H5 | A5.20 / E71T-5H4 | |

| 758 / T 42 3 B C 2 H5 | A5.20 / E71T-5MH4 | ||

| OK Tubrod 15.17** | 758 / T 46 4 1Ni P M 2 H5 | A5.29 / E81T1-Ni1M | |

| 758 / T 46 3 1Ni P C 2 H5 | |||

| Lincoln Electric | Outershield 500CT-H* | 758 / T 50 5 Z P M 2 H5 | A5.29 / E81T1-G-H4 |

| S.A.F. Air Liquide | Safdual 31* | 758 / T 42 4 B M 2 H5 | A5.20 / E71T5 |

| Safdual 248* | 758 / T 46 A Z MM 1 H5 | A5.29 / E81T1G-W2M |

* Spezifischer Schweißdraht

** Angepasster Schweißdraht

Design: Oberflächenausführung der Patina

Anwendung im Außenbereich: Die Patina bildet sich unter freiem Himmel auf natürliche Weise (in drei bis vier Jahren). Das Erscheinungsbild variiert in Abhängigkeit der Bildung von Kondenswasser, den Abfließbedingungen und der Verdunstung von Wasser. Nach einigen Jahren stabilisiert die Patina sich sogar in industrieller, schwefelhaltiger oder landwirtschaftlicher Umgebung. Um eine optimale Patinabildung zu erreichen, kann der Oxidationsprozess künstlich beschleunigt werden. Dazu wird die Stahloberfläche zunächst durch Sandstrahlen oder Kugelstrahlen entzundert und anschließend mehrfach abwechselnd befeuchtet und wieder getrocknet.

Anwendung im Innenbereich: Um die unbehandelte Oberfläche des Werkstoffs zu erhalten und gleichzeitig die Ausbreitung von Oxidstaub und Verschmutzung zu vermeiden, empfehlen wir die Behandlung des Stahls in drei Phasen:

Anwendung mit Anstrich: Aufgrund der hohen Reaktionsfähigkeit der Oberfläche empfehlen wir, die erste Schicht auf einer sauberen Oberfläche unmittelbar nach dem Beizen oder Strahlen aufzubringen.

Die Anreicherung der Oxidschicht mit Kupfer trägt zu der Entstehung einer festhaftenden, umformbaren und dichten Patina bei, die sich an der Oberfläche von Indaten® 355 im Laufe des Korrosionsprozesses bildet.

Chrom und Nickel verursachen die Bildung von unlöslichen Sulfaten, die die poröse Beschaffenheit der Oxidschicht schließen und den Schutz der Metalloberfläche gegen Wasser und Sauerstoff garantieren.

Silizium wirkt sich, wie in geringerem Maße auch Phosphor, positiv auf die Korrosionsbeständigkeit aus.

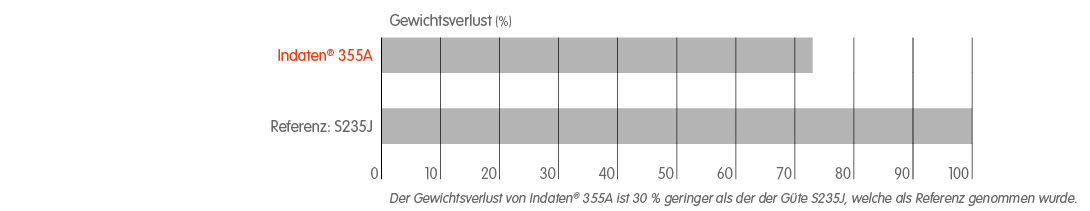

Korrosion im Salzsprühnebel (Test nach ASTM B117)

Die Tests wurden bei einer Temperatur von 35° C in einem Nebel mit 5 % Natriumchlorid (NaCl) durchgeführt.

Der Gewichtsverlust (im Vergleich zum Ausgangsgewicht der Proben) wurde durch Wiegen nach 1000 Stunden ermittelt, nachdem die Oxide mit einer Säurelösung entfernt worden waren.

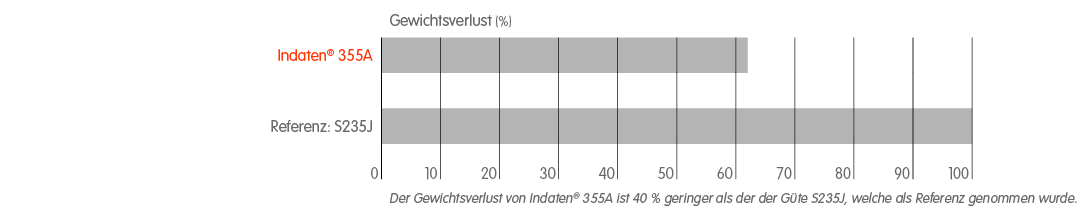

Atmosphärische Korrosion

Die Proben wurden 12 Monate einer Industrie- und Meeresumgebung ausgesetzt.

| EN 10155:1993 | JIS G3114 | ASTM | EN 10025-5:2004 | Alte Markennamen | |

|---|---|---|---|---|---|

| S235J0W EN 10025-5 | S235J0W | ||||

| S235J2W EN 10025-5 | S235J2W | ||||

| S355J0W EN 10025-5 | S355J0W | ||||

| S355J0WP EN 10025-5 | S355J0WP | ||||

| Indaten® 355A | S355J0WP | SMA 50AW | A242 Grade A/A606 T2/A606 T4 | S355J0WP | Ensacor® A |

| S355J2W EN 10025-5 | S355J2W | ||||

| Indaten® 355D | S355J2W | S355J2W | Ensacor® D | ||

| S355J2WP EN 10025-5 | S355J2WP |

| S235J0W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S235J0W |

| Alte Markennamen | |

| S235J2W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S235J2W |

| Alte Markennamen | |

| S355J0W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J0W |

| Alte Markennamen | |

| S355J0WP EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J0WP |

| Alte Markennamen | |

| Indaten® 355A | |

|---|---|

| EN 10155:1993 | S355J0WP |

| JIS G3114 | SMA 50AW |

| ASTM | A242 Grade A/A606 T2/A606 T4 |

| EN 10025-5:2004 | S355J0WP |

| Alte Markennamen | Ensacor® A |

| S355J2W EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J2W |

| Alte Markennamen | |

| Indaten® 355D | |

|---|---|

| EN 10155:1993 | S355J2W |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J2W |

| Alte Markennamen | Ensacor® D |

| S355J2WP EN 10025-5 | |

|---|---|

| EN 10155:1993 | |

| JIS G3114 | |

| ASTM | |

| EN 10025-5:2004 | S355J2WP |

| Alte Markennamen | |

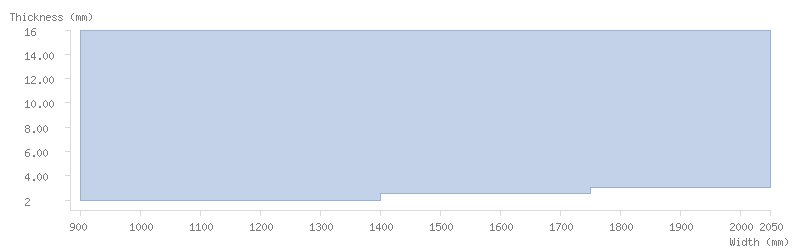

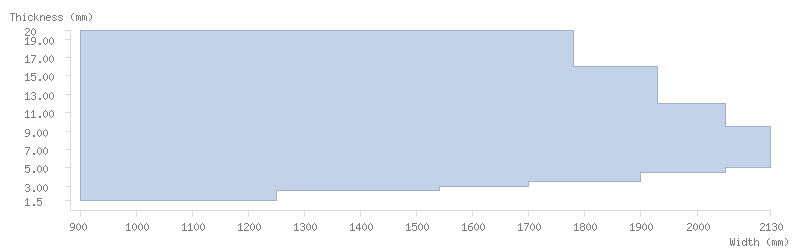

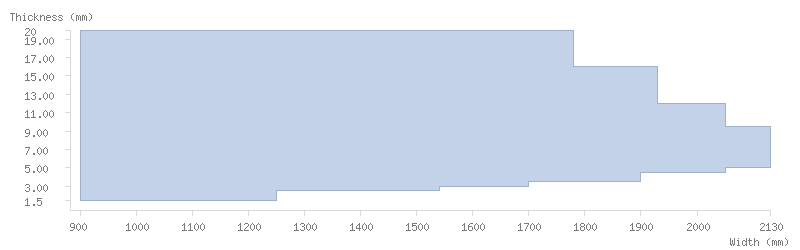

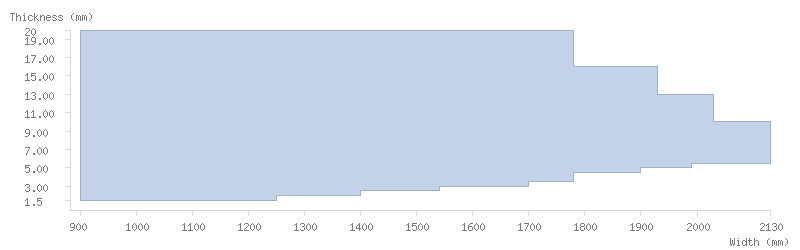

| Dicke (mm) | Min. Breite | S235J0W EN 10025-5, S235J2W EN 10025-5 | S355J0W EN 10025-5, S355J2W EN 10025-5, Indaten® 355D | S355J0WP EN 10025-5, Indaten® 355A, S355J2WP EN 10025-5 |

|---|---|---|---|---|

| Max. Breite | Max. Breite | Max. Breite | ||

| 1.50 ≤ D < 2.00 | 900 | - | 1250 | 1250 |

| 2.00 ≤ D < 2.50 | 1400 | 1400 | ||

| 2.50 ≤ D < 3.00 | 1750 | 1540 | 1540 | |

| 3.00 ≤ D < 3.50 | 2050 | 1700 | 1700 | |

| 3.50 ≤ D < 4.50 | 1900 | 1780 | ||

| 4.50 ≤ D < 5.00 | 2050 | 1900 | ||

| 5.00 ≤ D < 5.50 | 2130 | 1990 | ||

| 5.50 ≤ D < 9.50 | 2130 | |||

| 9.50 ≤ D < 10.00 | 2050 | |||

| 10.00 ≤ D < 12.00 | 2030 | |||

| 12.00 ≤ D < 13.00 | 1930 | |||

| 13.00 ≤ D < 16.00 | 1930 | |||

| 16.00 ≤ D < 20.00 | - | 1780 | 1780 |

Das Produkt kann auf Wunsch gebeizt geliefert werden.

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | - | - |

| 2.00 ≤ D < 2.50 | 900 | 1400 |

| 2.50 ≤ D < 3.00 | 1750 | |

| 3.00 ≤ D < 3.50 | 2050 | |

| 3.50 ≤ D < 4.50 | ||

| 4.50 ≤ D < 5.00 | ||

| 5.00 ≤ D < 5.50 | ||

| 5.50 ≤ D < 9.50 | ||

| 9.50 ≤ D < 10.00 | ||

| 10.00 ≤ D < 12.00 | ||

| 12.00 ≤ D < 13.00 | ||

| 13.00 ≤ D < 16.00 | ||

| 16.00 ≤ D < 20.00 | - | - |

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | - | - |

| 2.00 ≤ D < 2.50 | 900 | 1400 |

| 2.50 ≤ D < 3.00 | 1750 | |

| 3.00 ≤ D < 3.50 | 2050 | |

| 3.50 ≤ D < 4.50 | ||

| 4.50 ≤ D < 5.00 | ||

| 5.00 ≤ D < 5.50 | ||

| 5.50 ≤ D < 9.50 | ||

| 9.50 ≤ D < 10.00 | ||

| 10.00 ≤ D < 12.00 | ||

| 12.00 ≤ D < 13.00 | ||

| 13.00 ≤ D < 16.00 | ||

| 16.00 ≤ D < 20.00 | - | - |

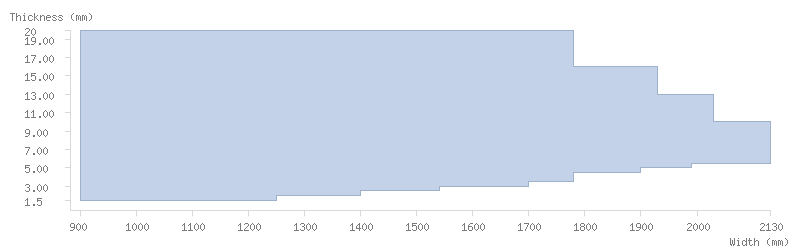

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | 900 | 1250 |

| 2.00 ≤ D < 2.50 | ||

| 2.50 ≤ D < 3.00 | 1540 | |

| 3.00 ≤ D < 3.50 | 1700 | |

| 3.50 ≤ D < 4.50 | 1900 | |

| 4.50 ≤ D < 5.00 | 2050 | |

| 5.00 ≤ D < 5.50 | 2130 | |

| 5.50 ≤ D < 9.50 | ||

| 9.50 ≤ D < 10.00 | 2050 | |

| 10.00 ≤ D < 12.00 | ||

| 12.00 ≤ D < 13.00 | 1930 | |

| 13.00 ≤ D < 16.00 | ||

| 16.00 ≤ D < 20.00 | 1780 |

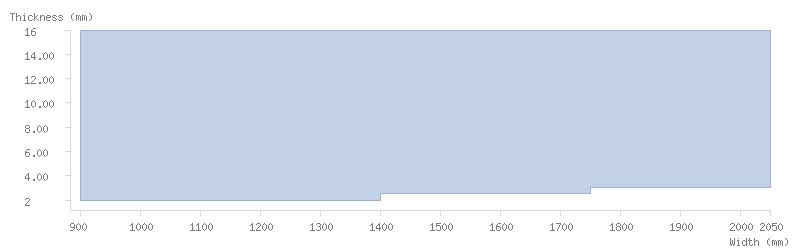

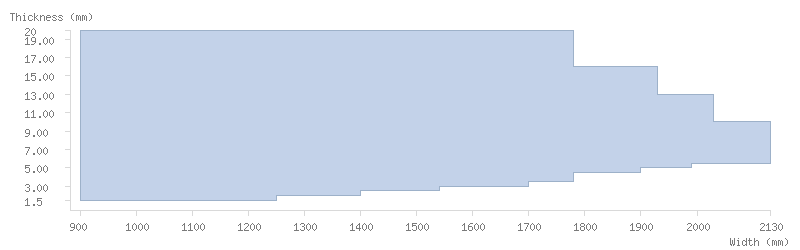

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | 900 | 1250 |

| 2.00 ≤ D < 2.50 | 1400 | |

| 2.50 ≤ D < 3.00 | 1540 | |

| 3.00 ≤ D < 3.50 | 1700 | |

| 3.50 ≤ D < 4.50 | 1780 | |

| 4.50 ≤ D < 5.00 | 1900 | |

| 5.00 ≤ D < 5.50 | 1990 | |

| 5.50 ≤ D < 9.50 | 2130 | |

| 9.50 ≤ D < 10.00 | ||

| 10.00 ≤ D < 12.00 | 2030 | |

| 12.00 ≤ D < 13.00 | ||

| 13.00 ≤ D < 16.00 | 1930 | |

| 16.00 ≤ D < 20.00 | 1780 |

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | 900 | 1250 |

| 2.00 ≤ D < 2.50 | 1400 | |

| 2.50 ≤ D < 3.00 | 1540 | |

| 3.00 ≤ D < 3.50 | 1700 | |

| 3.50 ≤ D < 4.50 | 1780 | |

| 4.50 ≤ D < 5.00 | 1900 | |

| 5.00 ≤ D < 5.50 | 1990 | |

| 5.50 ≤ D < 9.50 | 2130 | |

| 9.50 ≤ D < 10.00 | ||

| 10.00 ≤ D < 12.00 | 2030 | |

| 12.00 ≤ D < 13.00 | ||

| 13.00 ≤ D < 16.00 | 1930 | |

| 16.00 ≤ D < 20.00 | 1780 |

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | 900 | 1250 |

| 2.00 ≤ D < 2.50 | ||

| 2.50 ≤ D < 3.00 | 1540 | |

| 3.00 ≤ D < 3.50 | 1700 | |

| 3.50 ≤ D < 4.50 | 1900 | |

| 4.50 ≤ D < 5.00 | 2050 | |

| 5.00 ≤ D < 5.50 | 2130 | |

| 5.50 ≤ D < 9.50 | ||

| 9.50 ≤ D < 10.00 | 2050 | |

| 10.00 ≤ D < 12.00 | ||

| 12.00 ≤ D < 13.00 | 1930 | |

| 13.00 ≤ D < 16.00 | ||

| 16.00 ≤ D < 20.00 | 1780 |

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | 900 | 1250 |

| 2.00 ≤ D < 2.50 | ||

| 2.50 ≤ D < 3.00 | 1540 | |

| 3.00 ≤ D < 3.50 | 1700 | |

| 3.50 ≤ D < 4.50 | 1900 | |

| 4.50 ≤ D < 5.00 | 2050 | |

| 5.00 ≤ D < 5.50 | 2130 | |

| 5.50 ≤ D < 9.50 | ||

| 9.50 ≤ D < 10.00 | 2050 | |

| 10.00 ≤ D < 12.00 | ||

| 12.00 ≤ D < 13.00 | 1930 | |

| 13.00 ≤ D < 16.00 | ||

| 16.00 ≤ D < 20.00 | 1780 |

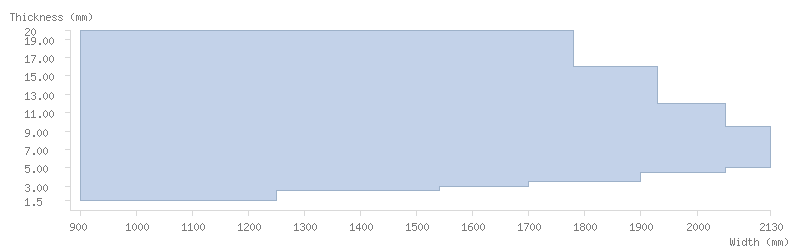

| Dicke (mm) | Min. Breite | Max. Breite |

|---|---|---|

| 1.50 ≤ D < 2.00 | 900 | 1250 |

| 2.00 ≤ D < 2.50 | 1400 | |

| 2.50 ≤ D < 3.00 | 1540 | |

| 3.00 ≤ D < 3.50 | 1700 | |

| 3.50 ≤ D < 4.50 | 1780 | |

| 4.50 ≤ D < 5.00 | 1900 | |

| 5.00 ≤ D < 5.50 | 1990 | |

| 5.50 ≤ D < 9.50 | 2130 | |

| 9.50 ≤ D < 10.00 | ||

| 10.00 ≤ D < 12.00 | 2030 | |

| 12.00 ≤ D < 13.00 | ||

| 13.00 ≤ D < 16.00 | 1930 | |

| 16.00 ≤ D < 20.00 | 1780 |

Das Produkt kann auf Wunsch gebeizt geliefert werden.

| Anmerkungen | Richtung | Dicke (mm) | Re (MPa) | Rm (MPa) | A80 (%) | A 5.65√So (%) | Biegeradius (D) | KV 0° C (J) | KV -20° C (J) | |

|---|---|---|---|---|---|---|---|---|---|---|

| S235J0W EN 10025-5 | In Walzr. | 6 - 25 | - | - | - | - | - | ≥ 27 | - | |

| Quer zur Walzr. | 1.5 - 2 | ≥ 235 | 360 - 510 | ≥ 17 | - | - | - | - | ||

| 2 - 2.5 | ≥ 18 | |||||||||

| 2.5 - 3 | ≥ 19 | |||||||||

| 3 - 16 | - | ≥ 24 | ||||||||

| 16 - 25 | ≥ 225 | |||||||||

| S235J2W EN 10025-5 | In Walzr. | 6 - 25 | - | - | - | - | - | - | ≥ 27 | |

| Quer zur Walzr. | 1.5 - 2 | ≥ 235 | 360 - 510 | ≥ 17 | - | - | - | - | ||

| 2 - 2.5 | ≥ 18 | |||||||||

| 2.5 - 3 | ≥ 19 | |||||||||

| 3 - 16 | - | ≥ 24 | ||||||||

| 16 - 25 | ≥ 225 | |||||||||

| S355J0W EN 10025-5 | In Walzr. | 6 - 20 | - | - | - | - | - | ≥ 27 | - | |

| Quer zur Walzr. | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 16 | 470 - 630 | - | ≥ 20 | |||||||

| 16 - 20 | ≥ 345 | |||||||||

| S355J0WP EN 10025-5 | In Walzr. | 6 - 12 | - | - | - | - | - | ≥ 27 | - | |

| Quer zur Walzr. | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 12 | 470 - 630 | - | ≥ 20 | |||||||

| Indaten® 355A | 1 | In Walzr. | 6 - 16 | - | - | - | - | - | ≥ 27 | - |

| Quer zur Walzr. | 1.7 - 3 | ≥ 355 | 510 - 680 | ≥ 18 | - | ≥ 1.5 | - | - | ||

| 3 - 10 | 490 - 630 | - | ≥ 22 | ≥ 2 | ||||||

| 10 - 16 | ≥ 3 | |||||||||

| S355J2W EN 10025-5 | In Walzr. | 6 - 20 | - | - | - | - | - | - | ≥ 27 | |

| Quer zur Walzr. | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 16 | 470 - 630 | - | ≥ 20 | |||||||

| 16 - 20 | ≥ 345 | |||||||||

| Indaten® 355D | In Walzr. | 5 - 12.7 | - | - | - | - | - | - | ≥ 27 | |

| Quer zur Walzr. | 1.8 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 12.7 | 470 - 630 | - | ≥ 20 | |||||||

| S355J2WP EN 10025-5 | In Walzr. | 6 - 12 | - | - | - | - | - | - | ≥ 27 | |

| Quer zur Walzr. | 1.5 - 2 | ≥ 355 | 510 - 680 | ≥ 14 | - | - | - | - | ||

| 2 - 2.5 | ≥ 15 | |||||||||

| 2.5 - 3 | ≥ 16 | |||||||||

| 3 - 12 | 470 - 630 | - | ≥ 20 |

Fett: strenger als Norm

1. Bei Fragen zur Kerbschlagzähigkeit bei niedrigeren Temperaturen wenden Sie sich bitte an einen technischen Mitarbeiter von ArcelorMittal.

| Richtung | Dicke (mm) | S235J0W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | Quer zur Walzr. | 1.5 - 16 | ≥ 235 |

| 16 - 25 | ≥ 225 | ||

| Rm (MPa) | Quer zur Walzr. | 1.5 - 25 | 360 - 510 |

| A80 (%) | Quer zur Walzr. | 1.5 - 2 | ≥ 17 |

| 2 - 2.5 | ≥ 18 | ||

| 2.5 - 3 | ≥ 19 | ||

| A 5.65√So (%) | Quer zur Walzr. | 3 - 25 | ≥ 24 |

| KV 0° C (J) | In Walzr. | 6 - 25 | ≥ 27 |

| Richtung | Dicke (mm) | S235J2W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | Quer zur Walzr. | 1.5 - 16 | ≥ 235 |

| 16 - 25 | ≥ 225 | ||

| Rm (MPa) | Quer zur Walzr. | 1.5 - 25 | 360 - 510 |

| A80 (%) | Quer zur Walzr. | 1.5 - 2 | ≥ 17 |

| 2 - 2.5 | ≥ 18 | ||

| 2.5 - 3 | ≥ 19 | ||

| A 5.65√So (%) | Quer zur Walzr. | 3 - 25 | ≥ 24 |

| KV -20° C (J) | In Walzr. | 6 - 25 | ≥ 27 |

| Richtung | Dicke (mm) | S355J0W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | Quer zur Walzr. | 1.5 - 16 | ≥ 355 |

| 16 - 20 | ≥ 345 | ||

| Rm (MPa) | Quer zur Walzr. | 1.5 - 3 | 510 - 680 |

| 3 - 20 | 470 - 630 | ||

| A80 (%) | Quer zur Walzr. | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5.65√So (%) | Quer zur Walzr. | 3 - 20 | ≥ 20 |

| KV 0° C (J) | In Walzr. | 6 - 20 | ≥ 27 |

| Richtung | Dicke (mm) | S355J0WP EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | Quer zur Walzr. | 1.5 - 12 | ≥ 355 |

| Rm (MPa) | Quer zur Walzr. | 1.5 - 3 | 510 - 680 |

| 3 - 12 | 470 - 630 | ||

| A80 (%) | Quer zur Walzr. | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5.65√So (%) | Quer zur Walzr. | 3 - 12 | ≥ 20 |

| KV 0° C (J) | In Walzr. | 6 - 12 | ≥ 27 |

| Anmerkungen | Richtung | Dicke (mm) | Indaten® 355A | |

|---|---|---|---|---|

| Re (MPa) | 1 | Quer zur Walzr. | 1.7 - 16 | ≥ 355 |

| Rm (MPa) | Quer zur Walzr. | 1.7 - 3 | 510 - 680 | |

| 3 - 16 | 490 - 630 | |||

| A80 (%) | Quer zur Walzr. | 1.7 - 3 | ≥ 18 | |

| A 5.65√So (%) | Quer zur Walzr. | 3 - 16 | ≥ 22 | |

| Biegeradius (D) | Quer zur Walzr. | 1.7 - 3 | ≥ 1.5 | |

| 3 - 10 | ≥ 2 | |||

| 10 - 16 | ≥ 3 | |||

| KV 0° C (J) | In Walzr. | 6 - 16 | ≥ 27 |

Fett: strenger als Norm

1. Bei Fragen zur Kerbschlagzähigkeit bei niedrigeren Temperaturen wenden Sie sich bitte an einen technischen Mitarbeiter von ArcelorMittal.

| Richtung | Dicke (mm) | S355J2W EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | Quer zur Walzr. | 1.5 - 16 | ≥ 355 |

| 16 - 20 | ≥ 345 | ||

| Rm (MPa) | Quer zur Walzr. | 1.5 - 3 | 510 - 680 |

| 3 - 20 | 470 - 630 | ||

| A80 (%) | Quer zur Walzr. | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5.65√So (%) | Quer zur Walzr. | 3 - 20 | ≥ 20 |

| KV -20° C (J) | In Walzr. | 6 - 20 | ≥ 27 |

| Richtung | Dicke (mm) | Indaten® 355D | |

|---|---|---|---|

| Re (MPa) | Quer zur Walzr. | 1.8 - 12.7 | ≥ 355 |

| Rm (MPa) | Quer zur Walzr. | 1.8 - 3 | 510 - 680 |

| 3 - 12.7 | 470 - 630 | ||

| A80 (%) | Quer zur Walzr. | 1.8 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5.65√So (%) | Quer zur Walzr. | 3 - 12.7 | ≥ 20 |

| KV -20° C (J) | In Walzr. | 5 - 12.7 | ≥ 27 |

| Richtung | Dicke (mm) | S355J2WP EN 10025-5 | |

|---|---|---|---|

| Re (MPa) | Quer zur Walzr. | 1.5 - 12 | ≥ 355 |

| Rm (MPa) | Quer zur Walzr. | 1.5 - 3 | 510 - 680 |

| 3 - 12 | 470 - 630 | ||

| A80 (%) | Quer zur Walzr. | 1.5 - 2 | ≥ 14 |

| 2 - 2.5 | ≥ 15 | ||

| 2.5 - 3 | ≥ 16 | ||

| A 5.65√So (%) | Quer zur Walzr. | 3 - 12 | ≥ 20 |

| KV -20° C (J) | In Walzr. | 6 - 12 | ≥ 27 |

Fett: strenger als Norm

1. Bei Fragen zur Kerbschlagzähigkeit bei niedrigeren Temperaturen wenden Sie sich bitte an einen technischen Mitarbeiter von ArcelorMittal.

| C (%) | Mn (%) | P (%) | S (%) | Si (%) | Al (%) | Cu (%) | Cr (%) | Ni (%) | Ceq (%) | Mo (%) | N (%) | Verzinkt | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S235J0W EN 10025-5 | ≤ 0.130 | 0.20 - 0.60 | ≤ 0.035 | ≤ 0.035 | ≤ 0.40 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.44 | - | ≤ 0.009 | No |

| S235J2W EN 10025-5 | ≤ 0.130 | 0.20 - 0.60 | ≤ 0.035 | ≤ 0.030 | ≤ 0.40 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.44 | - | ≤ 0.009 | No |

| S355J0W EN 10025-5 | ≤ 0.160 | 0.50 - 1.50 | ≤ 0.035 | ≤ 0.035 | ≤ 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.52 | ≤ 0.30 | ≤ 0.009 | No |

| S355J0WP EN 10025-5 | ≤ 0.120 | ≤ 1.00 | 0.060 - 0.150 | ≤ 0.035 | ≤ 0.75 | ≥ 0.020 | 0.25 - 0.55 | 0.30 - 1.25 | ≤ 0.65 | ≤ 0.52 | - | ≤ 0.009 | No |

| Indaten® 355A | ≤ 0.120 | ≤ 1.00 | 0.060 - 0.150 | ≤ 0.015 | 0.20 - 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.30 - 0.80 | ≤ 0.30 | ≤ 0.45 | - | ≤ 0.009 | No |

| S355J2W EN 10025-5 | ≤ 0.160 | 0.50 - 1.50 | ≤ 0.030 | ≤ 0.030 | ≤ 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.52 | ≤ 0.30 | ≤ 0.009 | No |

| Indaten® 355D | ≤ 0.160 | 0.50 - 1.50 | ≤ 0.030 | ≤ 0.030 | ≤ 0.50 | ≥ 0.020 | 0.25 - 0.55 | 0.40 - 0.80 | ≤ 0.65 | ≤ 0.52 | ≤ 0.30 | ≤ 0.009 | No |

| S355J2WP EN 10025-5 | ≤ 0.120 | ≤ 1.00 | 0.060 - 0.150 | ≤ 0.030 | ≤ 0.75 | ≥ 0.020 | 0.25 - 0.55 | 0.30 - 1.25 | ≤ 0.65 | ≤ 0.52 | - | ≤ 0.009 | No |

Fett: strenger als Norm

Diese Zusammensetzung entspricht der Schmelzanalyse.

Für Indaten® 355D, Zr ≤ 0,15 %

| S235J0W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.130 |

| Mn (%) | 0.20 - 0.60 |

| P (%) | ≤ 0.035 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.40 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.44 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

| S235J2W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.130 |

| Mn (%) | 0.20 - 0.60 |

| P (%) | ≤ 0.035 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.40 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.44 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

| S355J0W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.160 |

| Mn (%) | 0.50 - 1.50 |

| P (%) | ≤ 0.035 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | ≤ 0.30 |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

| S355J0WP EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 1.00 |

| P (%) | 0.060 - 0.150 |

| S (%) | ≤ 0.035 |

| Si (%) | ≤ 0.75 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.30 - 1.25 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

| Indaten® 355A | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 1.00 |

| P (%) | 0.060 - 0.150 |

| S (%) | ≤ 0.015 |

| Si (%) | 0.20 - 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.30 - 0.80 |

| Ni (%) | ≤ 0.30 |

| Ceq (%) | ≤ 0.45 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

Fett: strenger als Norm

| S355J2W EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.160 |

| Mn (%) | 0.50 - 1.50 |

| P (%) | ≤ 0.030 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | ≤ 0.30 |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

| Indaten® 355D | |

|---|---|

| C (%) | ≤ 0.160 |

| Mn (%) | 0.50 - 1.50 |

| P (%) | ≤ 0.030 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.50 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.40 - 0.80 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | ≤ 0.30 |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

| S355J2WP EN 10025-5 | |

|---|---|

| C (%) | ≤ 0.120 |

| Mn (%) | ≤ 1.00 |

| P (%) | 0.060 - 0.150 |

| S (%) | ≤ 0.030 |

| Si (%) | ≤ 0.75 |

| Al (%) | ≥ 0.020 |

| Cu (%) | 0.25 - 0.55 |

| Cr (%) | 0.30 - 1.25 |

| Ni (%) | ≤ 0.65 |

| Ceq (%) | ≤ 0.52 |

| Mo (%) | - |

| N (%) | ≤ 0.009 |

| Verzinkt | No |

Fett: strenger als Norm

Diese Zusammensetzung entspricht der Schmelzanalyse.

Für Indaten® 355D, Zr ≤ 0,15 %

Fragen?

Stellen Sie Ihre Fragen über unser Kontaktformular auf

https://industry.arcelormittal.com/getintouch

Sämtliche Angaben im Katalog von ArcelorMittal Flat Carbon Europe S.A. sind unverbindlich. ArcelorMittal Flat Carbon Europe S.A. behält sich das Recht vor, sein Produktsortiment jederzeit ohne vorherige Ankündigung zu ändern.

Herunterladen

Herunterladen